100 Jahre Geschichte

Von der Lok- und Traktorenära zum Motorenbau © 2022

Dr.-Ing habil Werner Steinmetz, Dipl.-Ing.(FH) Albert Heber, Dipl.-Ing.(FH) Wilfried Geiger

Als das IFA-Motorenwerk Nordhausen 1992 seine Werkstore für immer schließen musste, endete eine fast neunzigjährige Ära. Sie begann mit der Herstellung von Grubenloks und Rohölmotoren, setzte sich über den Schlepperbau fort und führte schließlich zum Ausbau des Werkes als größter ostdeutscher Dieselmotorenproduzent. Heute sind im jetzigen IFA-Industriepark wieder 57 Unternehmen mit immerhin 726 Beschäftigten tätig. Wie kaum ein anderer Ort reflektiert der IFA-Standort die Geschichte des 20. Jahrhunderts in all ihren Facetten von der Gründerzeit bis zum Heute.

Die Anfänge des Maschinenbaus in Nordhausen reichen bis in die Mitte des 19. Jahrhunderts zurück. So war seit 1841 an der Johannistreppe der Kupfer- und Messingschmied Oscar Kropff ansässig. Er kann als ältester Nordhäuser Maschinenbauer angesehen werden. Aus dem Zweimannbetrieb wurde 1871 die Maschinenfabrik Oscar Kropff & Co. Die Fa. baute Eismaschinen, Filtrierapparate, Feuerspritzen und Anlagen zur Herstellung kohlensäurehaltigen Mineralwassers. Julius Fischer, ein weiterer prominenter Pionier des Maschinenbaus, befasste sich mit dem Bau von Maschinen für die Tabakverarbeitung, mit Mühlengeräten, mit Gasmotoren und mit Tapetendruckmaschinen. Aber beide Betriebe zusammen beschäftigten 1860 nur ca. 200 Arbeitskräfte. Erst mit der Anbindung Nordhausens an das Eisenbahnnetz 1866 ging es mit der „Metallinnung“ weiter aufwärts. Als dritte und bedeutendste Fa. ließ sich 1863 die Eisengießerei Raven & Weydmeyer in der Ullrich-/Friedrichstraße nieder. Bis zu 400 Arbeiter produzierten Gußteile für die Eisenbahn, z.B. auch die schönen Tragsäulen am Bahnsteig 1 des Nordhäuser Bahnhofs.

Firmengründung - Fertigung von Motorlokomotiven

Der große Aufschwung im Maschinenbau kam mit der Jahrhundertwende. Die sich in der Region rasant entwickelnde Kali- und Gipsindustrie benötigte dringend Maschinen und Ausrüstungen. 1898 wurde das Schachtbauunternehmen Gebhardt & König KG gegründet. Schon 1905 gründete derselbe August König mit dem Rittergutsbesitzer Albert Gerlach die Firma Gerlach & König. Diese seitdem in der Casseler-Straße 30c ansässige Firma gilt sozusagen als Keimzelle des späteren IFA-Werkes.

1907 wurde Gerlach & König umbenannt in „Maschinenfabrik Montania“. Mit anfangs 40 Mitarbeitern und 1912 schon auf 400 angewachsen, produzierte die Montania Bergbaugeräte für die Kaliindustrie in Bleicherode und Motorlokomotiven von 8 bis 30 PS für Gruben- und Feldbahnen. Auch erste Rohöl- und Gasmotoren kamen zur Produktpalette hinzu.

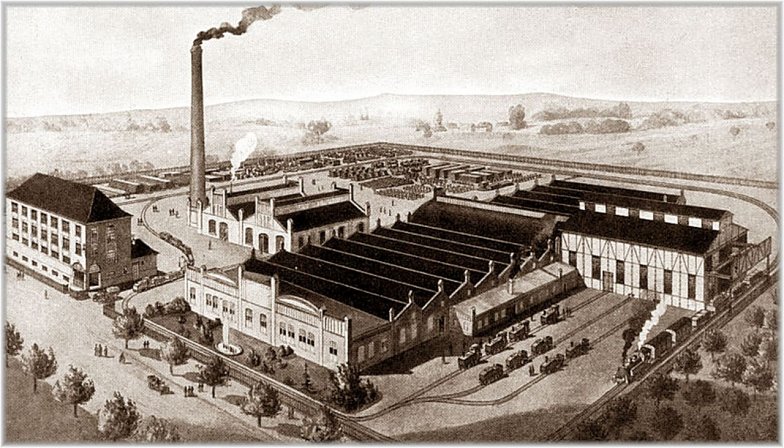

1912 kam es zum Kauf der Montania durch die Firma Orenstein & Koppel. (Bild 1)

1913 fand in Gent die 19. Weltausstellung statt. Für die Personenbeförderung wurden 8 Benzollok`s aus Nordhausen eingesetzt. Die Montania-Lok als technische Neuheit wurde in Gent mit einer Goldmedaille ausgezeichnet.

Bild 1: O&K AG / Montania-Werk Nordhausen 1913 (Foto: Archiv)

Bild 1: O&K AG / Montania-Werk Nordhausen 1913 (Foto: Archiv)

1914 mit Beginn des 1. Weltkrieges wurde die Produktion auf Kriegsbedarf erweitert. Das Werk war durch die Aufträge der Heeresverwaltung voll ausgelastet. Motorlokomotiven für Munitions- und Verpflegungstransporte, Knorrbremsen für die Eisenbahn, Artillerie-Radnaben und Untergestelle für Maschinengewehre. 1916 dann wieder Umfirmierung. Der neue Firmenname nunmehr „Orenstein & Koppel AG Nordhausen“.

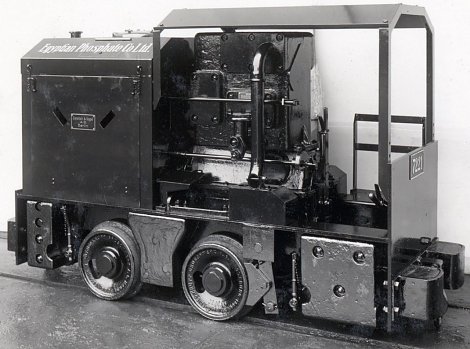

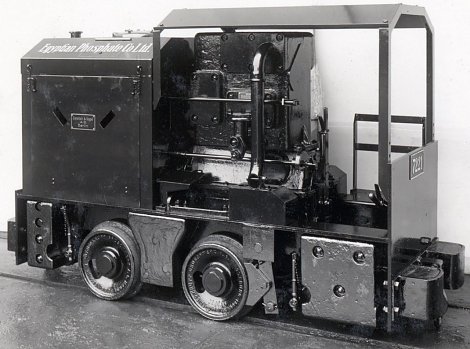

Unmittelbar nach Kriegsende erfolgte die Wiederaufnahme des Lokomotivbaus mit neuentwickelten schnelllaufenden stehenden Ottomotoren von 6 bis 50 PS. Sogar erste Versuchsmuster eines 15 PS Raupenschlepper wurden kurzzeitig produziert. Das wirtschaftliche Auf und Ab der zwanziger Jahre zeigte sich auch bei O & K in Nordhausen: Kurzarbeit 1923 und zeitweilige Betriebsstilllegung 1925. Durch die weltweiten Verbindungen des O & K Gesamtkonzerns konnte das Werk Nordhausen in den 20er Jahren sehr schnell wieder an die im Weltkrieg unterbrochenen Exportverbindungen anknüpfen. O&K - Lokomotiven aus Nordhausen wurden in mehr als 30 Länder u.a. nach Java, Marokko, Argentinien und die Sowjetunion geliefert. (Bild 2)

Bild 2: Grubenlokomotive 11 PS bauj. 1936 geliefert an Egyptian Phosphate (Foto: IFA-Museum)

Bild 2: Grubenlokomotive 11 PS bauj. 1936 geliefert an Egyptian Phosphate (Foto: IFA-Museum)

Insgesamt wurden von 1907 bis 1942 11.000 Gruben-, Feldbahn- und Rangierlokomotiven in Nordhausen gebaut. Vom kleinsten Typ mit 7,5 PS- Benzol- Einzylindermotor wurden immerhin 1500 Stück ausgeliefert. Besonders nachgefragt in aller Welt war die erstmals ab 1928 mit einem 33 PS-Dreizylinder Dieselmotor ausgerüstete Feldbahn- und Grubenlokomotive. Diese wurde vor allem in größeren Stückzahlen nach Frankreich geliefert. Heute würde man O & K Nordhausen als einen „Global Player“ bezeichnen.

1935 werden Orenstein und Koppel, die jüdischen Besitzer der Firma O&K im Zuge der sogenannten Arisierung durch die Nazis zwangsenteignet. Um den Export nicht zu gefährden, erfolgte die Umbenennung in MBA (Maschinenbau u. Bahnbedarf AG) jedoch erst am 1.1.1940. Der Bau der Reichsautobahnen bringt dem Betrieb umfangreiche Lokomotivaufträge. Bis zu 100 Loks verlassen im Monat das Werk. Die bereits 1923 erbaute Halle 3 (heutiger Innenhof des IKL Bildungszentrums) wird jetzt mit ihren 4400 qm Produktionsfläche in Betrieb genommen. Die Belegschaft steigt auf 700 Personen.

Motorlokomotiven aus dieser prosperierenden O&K-Zeit können heute wieder im IFA-Museum besichtigt werden. Am 12. September 2013 kehrten vier O&K-Loks aus der Schweiz an ihre Produktionsstätte nach Nordhausen zurück. Rolf und Roger Wymann, die privaten Betreiber eines Eisenbahnmuseums in Kerzers nahe Bern hatten sich entschieden, dem IFA- Museum die vier Loks zunächst als Dauerleihgabe anzuvertrauen. 2021 dann die freudige Überraschung: Familie Wymann schenkt dem IFA-Museum die wertvollen vier Loks. Dass sie diese Entscheidung trotz lukrativer Kaufangebote von Schweizer Privatsammlern trafen, spricht für die Großherzigkeit der Familie Wymann und die Wertschätzung des IFA-Museums als den ehemaligen Standort des O&K-Werkes. Von den übergebenen Loks (L 308; H2; RL4 und RL 1C) ist die L 308 die älteste. Sie wurde lt. Kaufvertrag 1922 an eine Mühlen AG in Interlaken/Schweiz für 15.750 Reichsmark geliefert. Mit einem 40 PS- Ottomotor für Benzol, Spiritus, Benzin und Petroleum ist sie für Normalspur (1435 mm) gebaut und kann bis zu 200 t Anhängelast ziehen. (Bild 3)

Bild 3: Motorlokomotive L 308, 40PS, Bj. 1922, 2015 restauriert (Foto: IFA-Museum)

Bild 3: Motorlokomotive L 308, 40PS, Bj. 1922, 2015 restauriert (Foto: IFA-Museum)

Bild 4: O&K Bauernschlepper SB 751, 17 PS, Bj. 1937 (im Hintergrund die ehem. Fabrikhalle) (Foto: IFA-Museum)

Bild 4: O&K Bauernschlepper SB 751, 17 PS, Bj. 1937 (im Hintergrund die ehem. Fabrikhalle) (Foto: IFA-Museum)

1937 wird die Produktion bei O&K auf den Traktorenbau erweitert: den Ackerschlepper SA 751 (SA: Schlepper-Acker) mit einem 30 PS Zweizylinder-Dieselmotor und den Bauernschlepper SB 751 (SB: Schlepper-Bauern) mit 17 PS -Einzylinder-Dieselmotor. (Bild 4) Es werden aber nur noch 1600 Stück SA und 500 SB ausgeliefert.

Zweiter Weltkrieg - Produktion von Panzermotoren

1939 / 1940 erfolgt die stufenweise Umstellung auf Kriegsproduktion und nach der Göbbelschen Ausrufung des „Totalen Krieges“ 1943 dann die volle Umstellung. Ein Teil des Maybach-Motorenwerks in Friedrichshafen wird vom Bodensee nach Nordhausen verlagert. Unter anderem werden 12-Zylinder Maybach-Ottomotoren mit 220 und 300 PS für Panzer produziert. (Bild 5) Ein Zeitzeuge Willi Frey berichtet: „In kürzester Zeit mussten wir durch Montage-Training an Reparatur-Motoren uns in die komplizierte Technik dieser Hochleistungsmotoren einarbeiten. Unter Leitung von Meister Wiedemann wurden in Halle 4 (heute Nordic Solid Surface GmbH) täglich 25 Motoren gebaut. Als Vergaserkraftstoff knapp wurde, mussten wir die Prüfstandsläufe mit Generatorgas durchführen. Eine eigene Anlage zur Kohlevergasung wurde dazu kurzfristig errichtet. Die Serienfertigung dieser Motoren verlangte wesentliche Umbauten im Betrieb. Die Investitionen für neue Werkzeugmaschinen und den Bauanteil betrugen etwa 5 Millionen Reichsmark.

Mit dem verbliebenen Stamm der Belegschaft waren die Kriegsaufträge nicht zu bewältigen (200 Mitarbeiter hatten ihren Einberufungsbefehl zur Wehrmacht erhalten). Gegenüber dem Betriebsgelände, etwa am heutigen Standort der AGIP-Tankstelle hatte man eine Barackenstadt für ein sogenanntes Fremdarbeiterlager errichtet. Dort waren die 1200 „Fremdarbeiter“ untergebracht, die mit Millionen Menschen gleichen Schicksals aus den eroberten Ländern zwangsweise nach Deutschland verbracht worden waren. Diese 1200 Zwangsarbeiter (Italiener, Franzosen u. Polen) machten mehr als 2 Drittel der damaligen MBA Belegschaft von insgesamt 1700 aus.

Bild 5: Maybach Panzermotor HL 120 (Foto: IFA-Museum)

Bild 5: Maybach Panzermotor HL 120 (Foto: IFA-Museum)

1945 kehrte der Krieg, der von deutschem Boden ausgegangen war, mit aller Härte auch nach Nordhausen zurück. Bei Bombenangriffen wurden am 3. und 4. April 1945 große Teile der Innenstadt zerstört, Schätzungen gehen von über 8800 Toten aus. Das Werk der MBA blieb jedoch von Bombenschäden verschont. Am 11. April marschierten die amerikanischen Truppen in Nordhausen ein. Sofort besetzten sie das MBA-Werk. Am folgenden Tag wurde der Belegschaft der Zutritt zum Betrieb verwehrt. Aber schon Ende Mai ließen die Amerikaner die Neugründung der Montania GmbH wieder zu. 100.000 Mark Stammkapital wurden eingebracht. Nach einem Aufruf meldeten sich in kurzer Zeit 350 Fachkräfte wieder an ihren Arbeitsplätzen. Bis zum Jahresende 1945 sollten 2.375 Stück Schlepper gebaut werden. Das war die Zielstellung, die amerikanische Offiziere an die neue Geschäftsleitung vorgegeben hatten. Nachzulesen in einem Protokoll vom 18. Juni 1945. Aber es kam anders, alles kam schlimmer: Am 5. Juni 1945 hatten die vier Besatzungsmächte den endgültigen Grenzverlauf des geteilten Deutschland festgelegt. Danach kam Thüringen ab 1. Juli 1945 zur sowjetisch besetzten Zone.

Nachkriegszeit - Sowjetisches Geheimprojekt A4- Raketen

Anfang 1944 war die Produktion der V-Raketen von Peenemünde nach Nordhausen verlagert worden. Konstruktions- und Entwicklungsbüros wurden jedoch erst ab 17.2.1945 in Bleicherode unter dem Tarnnamen „Entwicklungsgemeinschaft Mittelbau“ EGM wieder eingerichtet. Im Kohnstein, dem berüchtigten Außenlager Mittelbau-Dora des Konzentrationslagers Buchenwald hatten KZ-Häftlinge unter unmenschlichen Bedingungen unterirdische Produktionsräume schaffen müssen, in denen die Raketenproduktion fortgesetzt wurde. Bis März 1945 liefen 5975 Raketen von den Montagestraßen. Laut SS-Statistik starben etwa 12.000 Zwangsarbeiter an den menschenunwürdigen Arbeitsbedingungen. Als am 11. April 1945 die Amerikaner das Lager Dora befreiten, übernahmen sie 110 A4-Raketen (die Typenbezeichnung der sog. „Wunderwaffe“ V2), zahlreiche Baugruppen und die gesamte Dokumentation. Die Amerikaner verbrachten die wichtigsten deutschen Raketenspezialisten in die amerikanische Besatzungszone nach Witzenhausen, wo diese zunächst interniert wurden. Die erste Garnitur der Spezialisten um Wernher von Braun und Walter Dornberger hatte sich am 5. April von Bleicherode nach Oberammergau und dann ins Allgäu abgesetzt, um sich am 3. Mai 1945 in Reutte in Tirol den Amerikanern zu ergeben. Diese hatten damit einen wesentlichen Teil des Raketen- Know-how in der Hand.

Die Rote Armee besetzte am 5. Juli das „Mittelwerk“ im Kohnstein. Laut Stalins Befehl sollten Offiziere in geheimem Auftrag die deutsche Raketentechnik beschlagnahmen und nach Russland transportieren. Schon am 15. Juli sind die sowjetischen Raketeningenieure Boris Tschertok und Alexij Isajew vor Ort. Beide inspizieren das gigantische Untertagewerk bei Nordhausen. Sie werden dabei vom ehemaligen Peenemünder Ingenieur Rosenplänter und weiteren deutschen Raketentechnikern geführt. Tschertok und Isajew melden sofort am 18. Juli die Bestandsaufnahme nach Moskau: Keine kompletten Raketen, aber 75 Triebwerke und eine Menge an Einzelkomponenten. Der wertvollste Bestand sind die nahezu kompletten Fertigungsanlagen, bestehend aus 1900 Werkzeugmaschinen, 70 Pressen, 39 Montageanlagen und 8 Schweißmaschinen.

Diese Bestandsaufnahme der Mittelwerke 1945, die Matthias Uhl in seiner Dissertation, gestützt auf russische Archive, erforscht hat, erstaunt sehr. Denn Jahrzehnte vorher stützten sich alle Autoren auf einen sowjetischen Dokumentarfilm, in dem es heißt: „Die Amerikaner haben alles Wertvolle der Raketentechnik fortgeschafft: fertige Raketen, Dokumentationen, Laboratorien und deutsche Spezialisten. Was übrig blieb wurde zerstört. An den Produktionsstätten der V2- Raketen trafen sowjetische Spezialisten ein. Sie fanden nur Trümmerberge vor“

Diese Verfälschung der Tatsachen, heute würden wir „Fake News“ sagen, sollten den sowjetischen Spezialisten dazu dienen, ihre Leistungen in der Raketenentwicklung aufzuwerten. Später wurde diese Version von der sowjetischen Propaganda übernommen. Ganz unkritisch übernahmen auch westliche Autoren dann die Sowjetversion der „Trümmerberge“.

Für die Sowjets war es nun von größtem Interesse, die A4-Dokumentation zu rekonstruieren. Der schon erwähnte Ingenieur Rosenplänter und weitere deutsche Ingenieure trafen sich am 18.7.1945 mit den sowjetischen Raketenexperten Major Boris Tschertok und Oberst Alexej Isajew in Bleicherode in der luxuriösen Villa Frank. Sie stellten erstaunt fest, dass die meisten der ehemaligen „Peenemünder“ noch in Bleicherode ansässig waren. So entschieden sich Tschertok und Isajew, in Bleicherode wieder ein Raketen-Forschungszentrum aufzubauen. Am 25. Juli 1945 erfolgte die Gründung des „Institutes RABE“. Wahrscheinlich im ehemaligen Hotel „Zum Bürgerhof“, dem späteren Kulturhaus „Glück auf“. Der Vorschlag zum Namen RABE als Abkürzung für Raketenbau und Entwicklung kam von den beiden ersten deutschen Direktoren Rosenplänter und Müller. Von sowjetischer Seite war General Kusnezow und ab 30.9.1945 General Gaidukow Chef des Institutes RABE.

Am 9. August 1945 traf eine Gruppe mit dem prominentesten sowjetischen Raketeningenieur Sergej Koroljow in Bleicherode ein. Nur ihm traute man die Projektleitung der A4-Rekonstruktion zu. Koroljow saß seit 1938 unschuldig in den GULAGs an der Kolyma und in Kasan. Kurzerhand wurde Sergej Pawlowitsch Koroljow aus dem GULAG geholt, in die Uniform eines Oberst gesteckt und in die SBZ (Sowjetisch besetzte Zone) nach Deutschland geschickt.

Wichtigste Aufgabe war nun, deutsche Fachkräfte für „RABE“ zu gewinnen. Die sowjetische Militäradministration SMAD verpflichtete die neue thüringische Landesregierung und die Stadt Nordhausen dazu, alle noch im Land verbliebenen deutschen Raketenspezialisten an das Institut RABE zu melden. Schon vier Wochen nach Gründung von RABE waren 60 Ingenieure eingestellt. Sowjetische Werber brachten es sogar fertig, den unverzichtbaren Steuerungs- und Messtechnik- Spezialisten Helmut Gröttrup aus Witzenhausen (nunmehr amerikanische Zone) mit attraktiven Angeboten in die Sowjetzone nach Bleicherode zu locken: Familie Gröttrup erhielt die „Villa Stark“ in Bleicherode, das Gut Timpe in Trebra mit Personal und Viehbestand, ferner einen BMW-PKW und für Frau Gröttrup ein Reitpferd. Den kooperationsbereiten Deutschen wurden Bedingungen angeboten, die in jenen Tagen märchenhaft erscheinen mussten: Wohnungen, hohe Gehälter und Sonderverpflegung. Oswald Kubatschka erinnert sich: „Als 14-jähriger Flüchtling aus Schlesien 1945 in Kleinbodungen gelandet, war ich froh im Institut RABE eine Lehre als Techn. Zeichner bei so hochkarätigen Ingenieuren antreten zu können und das bei bester Verpflegung in dieser Zeit von Hunger und Not“.

Binnen einem Jahr gelang es Koroljow und B. J. Tschertok, der gut Deutsch sprach, mit Hilfe der deutschen Ingenieure die Raketenpläne zu rekonstruieren.

Anfang 1946 bauten die Sowjets die komplette Struktur von Raketenentwicklung und Produktion in Thüringen wieder auf. Institut RABE wurde zum „Institut Nordhausen“ erweitert. Dieser quasi „Raketenkonzern“ firmierte sowohl unter der Tarnbezeichnung „Institut Nordhausen“ als auch „Zentralwerke“. Eigenartigerweise benutzten die deutschen Mitarbeiter „Zentralwerke“, während im russischen Schriftverkehr ausschließlich die Firmenbezeichnung „Institut Nordhausen“ verwendet wird. Leiter wurden wie im RABE wieder L. M. Gajdukow und Chefingenieur S. P. Koroljow. Als deutscher Generaldirektor wurde Helmut Gröttrup ernannt. Zum Institut Nordhausen gehörten 7 Werke (Werk 1 Sömmerda bis Werk 7 Lehesten). 6000 deutsche und 732 sowjetische Spezialisten und Facharbeiter waren per Oktober 1946 im Institut NDH beschäftigt. Das geht aus einem Dokument hervor, das Stalin am 28. November 1947 vorgelegt wurde.

Das MBA- und spätere IFA-Werk in Nordhausen war ein wichtiger Produktionsstandort des Institutes NDH und hieß Montania Werk 2 /Triebwerksbau. Zum Triebwerk gehörten die hoch komplizierten Komponenten Brennkammer (Tarnname „Ofen“) und Turbopumpe (Bild 6). Vorher waren diese in den Linke-Hoffmann- Werken in Breslau hergestellt worden. Da sich kein mit dieser Technologie vertrauter Ingenieur fand, erinnerte man sich an Dr. Oswald Putze, den ehemaligen Vorstandsvorsitzenden der Breslauer Firma. Den aber hatten die Sowjets im August 1945 verhaftet und in das „Speziallager“ Buchenwald (ehemaliges KZ) gesteckt. Durch eine vom Ministerrat der UdSSR befohlene Sonderaktion wurde Oswald Putze im Juli 1946 von Buchenwald nach Nordhausen gebracht und als Direktor der Montania / Werk 2 eingesetzt. Er war NSDAP-Mitglied gewesen. Aber offensichtlich benötigten die sowjetischen Geheimdienstoffiziere nur die Fahrtzeit von Buchenwald nach Nordhausen, um O. Putze zu entnazifizieren. Stellvertretender Leiter (Hauptingenieur) der Montania war der unter W. von Braun bereits tätige Erich Apel, der spätere Leiter der Staatlichen Plankommission der DDR. Man war also weder von sowjetischer noch später dann von DDR-Seite zimperlich und nachtragend, wenn es um die Nazivergangenheit von wichtigen Spezialisten ging. Das Schicksal von Dr. Erich Apel erschüttert bis heute: Er erschoss sich am 3.12.1965 aus Protest gegen den von Moskau diktierten neuen Handelsvertrag mit der DDR.

Im September 1946 arbeiteten in der Nordhäuser Montania 151 Ingenieure und Techn. Zeichner sowie 560 Facharbeiter. Das Werk war ausgerüstet mit 210 Drehbänken und 740 weiteren Werkzeugmaschinen und Anlagen.

Auch zahlreiche Ingenieure der Mittelwerke, meistens ehemalige NSDAP-Mitglieder zählten zur Belegschaft. Darunter Hubert Tacke aus Ellrich und Alfred Klippel, beide ehemalige Abteilungsleiter von Fertigungsbereichen. Ein neu eingestellter Montanianer SED-Genosse (E. B.) beschwerte sich in einem Brief an den Nordhäuser Oberbürgermeister Himmler darüber, dass „die politische Einstellung der Belegschaft im antifaschistischen Sinne nicht gerade erhebend“ sei. Auch unser Museumsfreund und Zeitzeuge Albert Heber arbeitete 1946 in der Montania: „Als Werkzeugmacher habe ich Vorrichtungen für die Serienproduktion der A4 gebaut.“

Bild 6: Turbopumpe (Foto: IFA-Museum )

Bild 6: Turbopumpe (Foto: IFA-Museum )

Am Abend des 21. Oktober 1946 wurden in Bleicherode und in Sömmerda die wichtigsten deutschen Raketeningenieure von der sowjetischen Institutsleitung zu einem festlichen Abendessen eingeladen. Man wollte den erfolgreichen Abschluß der Rekonstruktion der A4-Doku feiern. Ein Trinkspruch mit Russischem Wodka, jeweils auf Ex zu trinken, folgte dem nächsten. Dann am 22. Oktober morgens 5.30 Uhr die Ernüchterung. Etwa 175 deutsche Ingenieure aus Bleicherode, Sömmerda und Nordhausen werden durch heftiges Klopfen an der Wohnungstür aus dem Schlaf gerissen. Geheimdienstoffiziere lesen ihnen einen Befehl aus Moskau vor, „dass das ... Ministerium für Bewaffnung angeordnet hat, die Zentralwerke in die Sowjetunion zu verlegen. Die Fachkräfte des Werkes, also auch Sie werden deshalb in den nächsten Jahren in der Sowjetunion arbeiten. Die Abreise beginnt noch heute.“ Die „auserwählten“ Spezialisten werden mit ihren Familien zum Bahnhof in Kleinbodungen verbracht und in den bereitstehenden Zug eingewiesen. Erst am nächsten Tag, dem 23.10. um 17.00 Uhr setzt sich der Zug via Moskau in Bewegung.

Die Deportation der Mitarbeiter des Institutes Nordhausen war nur ein Teil einer groß angelegten Aktion mit dem Tarnnamen Ossavachim. Es war eine der größten militärischen Verschleppungsaktionen, die an diesem 22. Oktober 1946 in der Sowjetzone anlief. Dr. Uhl berichtet von 2.552 deutschen Spezialisten und 4.008 Familienmitgliedern, die im Rahmen von Ossavachim deportiert wurden. Zwischen 1945 bis 1947 wurden nach Schätzungen insgesamt 8.000 bis 10.000 Wissenschaftler, Ingenieure und Technikern aus sämtlichen Bereichen der deutschen Forschung in die Sowjetunion deportiert.

Nach 9 Tagen am 1. November 1946 erreichte der Zug mit den Nordhäuser Raketen-Spezialisten auf einem Rangierbahnhof nahe Moskau sein Ziel. Dort wurde die Gruppe der 175 Ingenieure geteilt. In Kaliningrad (bei Moskau!), das bis 1928 Podlipki hieß und wo sich das Forschungsinstitut 88 (russ. NII 88) befand, verblieben zunächst 99 der Gruppe. Die zweite Gruppe mit 76 Fachleuten und ihren Familien landete November 1946 in völliger Isolation auf der Insel Gorodomlja im Seligersee. Auf dieser nur 1,4 Quadratkilometer kleinen Insel 330 km nördlich von Moskau befand sich die Filiale Nr.1 des NII 88. Hier mussten die Internierten bis 1952 weiter an der Raketenentwicklung für Stalins Rüstungs- und Weltraumprojekte arbeiten.

Erst im November 1953 nach siebenjähriger Odyssee durften die letzten deutschen Ingenieure in die Heimat zurückkehren.

Zurück zum Nordhäuser Montania Werk 2 Triebwerksbau. Am 15. Juni 1947 wurden die gesamten Produktionsanlagen des Werkes auf Befehl des Stabschefs der Artillerie der Roten Armee M.I. Nedelin in die UdSSR abtransportiert. Für das Nordhäuser Werk bedeutete dies die komplette Demontage und die Sprengung nahezu aller Gebäude. Verwertbare Güter, Maschinen, Ersatzteile wurden auf Züge gen Osten verladen. „Wir haben uns beim Verladen der Maschinen aus verständlichen Gründen keine große Mühe gegeben“, sagt Albert Heber, „wir mussten ja mit eigenen Händen unsere Existenzgrundlage zerstören.“ Das Werk sah nach der von den Sowjets befohlenen Demontage aus wie nach einem Bombenangriff. Zu DDR-Zeiten wollte man der IFA-Belegschaft weismachen, das Werk sei von anglo-amerikanischen Bombern zerstört worden. (Bild 7)

Bild 7: Das Montania-Werk nach der „Demontage“ und Sprengung (Foto: IFA-Museum)

Bild 7: Das Montania-Werk nach der „Demontage“ und Sprengung (Foto: IFA-Museum)

Die spannende Historie des Institutes Nordhausen kommentierte der legendäre Raketeningenieur in Majorsuniform B. J. Tschertok, Mitbegründer des Raketen-Geheimprojektes in Nordthüringen, in einem seiner Bücher so: „Gagarins Flug (ins Weltall am 12. April 1961) begann in Bleicherode“ und, wir fügen hinzu, auf dem Boden des heutigen IFA-Industrieparks Nordhausen.

In der ungewissen Interimszeit 1947 stößt man in den Archiven auf makabre Befehle der Russischen Kommandantur bezüglich der Verwendung des Montaniageländes: Am 2.4.1947 der Befehl, einen Stacheldrahtzaun um das Montaniagelände zu ziehen; am 5.4. der Befehl, ein sogenanntes „Schwarzgängerlager“ im Verwaltungsgebäude einzurichten. Schon am 29.4. treffen dann vom Gendarmerieposten Niedersachswerfen 213 „Personen“ ein, die im Lager interniert werden. Diese „Schwarzgänger“ hatten nichts anderes verbrochen als z.B. von Ellrich nach Walkenried über die „Demarkationslinie“ (so hieß die Grenze zwischen der britischen und der sowjetisch besetzten Zone) zu gehen.

Aber auch ein anderer Fund im Stadtarchiv zur Situation der Montania 1947, die Akte S938, sei erwähnt: Am 19.4.1947 gründeten ehemalige Montania-Mitarbeiter, darunter auch der ehemalige Betriebsdirektor Karl Sauerbrey den Unterstützungsverein Montania. Ihr Ziel: Die materielle Unterstützung von in Not geratenen Montanianern, insbesondere deren Witwen und Waisen. Man ist heute tief beeindruckt von dem Zusammengehörigkeitsgefühl der Montania- Belegschaft und der sozialen Verantwortung, von der diese Vereinsgründung zeugt. Wie auch andere Vereine wurde mit Gründung der DDR der Unterstützungsverein Montania aufgelöst.

Neubeginn - Traktorenproduktion

1948 dann der Neubeginn. Es sollten wieder Traktoren gebaut werden. Neben der MBA gab es bis Kriegsende noch einen weiteren Traktorenhersteller in der Stadt, die 1937 gegründete NORMAG und spätere NOBAS. Deren in Blockbauweise gefertigte Traktorentypen NG 10, NG 20 und NG 22 waren mit Deutz und MWM-Motoren ausgerüstet und übertrafen die Produktionszahlen der MBA-Schlepper. (Bild 8) Allein vom NG 22 sind knapp 5000 Schlepper in Nordhausen produziert worden. Kurz vor Einmarsch der Roten Armee ging die Firma allerdings nach Zorge in die Westzone. Heute haben NORMAGs einen Kultstatus unter den Oldtimer-Traktoren.

Bild 8: Normag NG 10 (Foto: IFA-Museum)

Bild 8: Normag NG 10 (Foto: IFA-Museum)

Am 1. Juli 1948 wurde der VEB IFA Schlepperwerk Nordhausen gegründet und der IFA Vereinigung Volkseigener Fahrzeugwerke angegliedert. Das gesamte Vermögen der Montania GmbH ging an den neuen VEB, wurde also quasi enteignet. Im neuen IFA-Werk vollzog sich nun ein kleines Nordhäuser Wirtschaftswunder: Bis zum 15. November 1949 wurden u.a. acht neue Produktionshallen, eine Trafostation und ein Heizwerk errichtet. Am 22. Juli 1949 ging in der Halle 14 als erster neuer Nordhäuser Traktor die Brockenhexe in Serie. (Bild 9) Technik und Optik des Zweizylinder-Dieseltraktors mit 22 PS erinnerten noch an den ehemaligen Bauernschlepper.

Bild 9: Brockenhexe (Foto: IFA-Museum)

Bild 9: Brockenhexe (Foto: IFA-Museum)

In den folgenden Jahren ging es Schlag auf Schlag: 1950 wurden zehn Exemplare des Geräteträgers „Maulwurf“ produziert. Geplant waren 110 Stück dieses „Urmaulwurf“. Warum dann die Produktion nach Schönebeck verlagert wurde, bleibt unklar. Nach Aussage von Rudolf Scheuch gab es Differenzen zwischen dessen Bruder Egon und den Nordhäuser Ingenieuren. E. Scheuch ist bekanntlich der Erfinder des Geräteträgerprinzip und Nationalpreisträger. Das einzig erhaltene Exemplar des Urmaulwurfs ist im IFA-Museum zu besichtigen. Es folgte der legendäre Traktor Pionier (RS 01/40), dann 1953 der RS 04/30 und schließlich 1956 eine völlige Neuentwicklung, der RS 14/30. Letzterer erhielt zunächst den Namen Favorit, Namensstreitigkeiten führten dann zur Bezeichnung Famulus. Der Famulus und seine weiterentwickelten Varianten sollten über ein Jahrzehnt lang das Aushängeschild des Nordhäuser Schlepperwerks werden. Basis aller gefertigten Traktoren war der so genannte Einheitsmotor EM 4 bzw. dessen Variante EM 2. Auch dieser Motor wurde in Nordhausen gefertigt. Traktorenbau und Motorenbau befanden sich somit unter einem Dach. Für die Zukunft des Werkes sollte dies von entscheidender Bedeutung sein. Zunächst aber zu den Traktoren:

Der von 1950 bis 1956 in einer Stückzahl von 19113 Traktoren im IFA SN gebaute Pionier war bis Ende des Krieges unter der Bezeichnung FAMO in Breslau produziert worden. Beim Anrücken der Roten Armee hatten FAMO-Ingenieure Konstruktionsunterlagen und Produktionseinrichtungen von Breslau nach Mitteldeutschland ausgelagert. So konnte die Produktion dann sehr schnell unter der neuen Typbezeichnung RS01/40 Pionier zunächst im Zwickauer Horchwerk und dann in Nordhausen wieder aufgenommen werden. (Bild 10) Der „Pionier“ hat wie keine andere Landmaschine das Bild der bäuerlichen Landwirtschaft der DDR in den 50er Jahren geprägt. Durch die Bodenreform 1945/1946 waren Gutsbesitzer und sog. Großbauern enteignet worden. Die Vielzahl der so entstandenen Neubauern- und kleinbäuerlichen Betriebe waren ohne Landtechnik, mussten in Handarbeit Felder bestellen und abernten. Selbst die Getreidefelder wurden mit Sense gemäht (“gehauen“), die Halme von den Bauersfrauen mit Sichel „abgenommen“ und dann von Kindern mit Strohseilen zu Garben gebunden. Um diesem Mangel an Landtechnik Herr zu werden, gründete man 1949 also etwa zeitgleich mit der DDR die MAS (Maschinen-Ausleih-Stationen) die dann 1953 zu MTS (Maschinen- und Traktoren-Stationen) wurden. Diese MAS / MTS übernahmen für die klein- und mittelbäuerlichen Betriebe z.B. die Getreidemahd. Unmittelbar nach ihrer Gründung standen jedoch den MAS nur Alttraktoren und Mähbinder z.B. der Fabrikate Lanz und Fahr von den enteigneten Gutsbetrieben zur Verfügung. Mit dem Nordhäuser Pionier und dem neuen Mähbinder aus dem Meteorwerk Zella-Mehlis verfügte dann die MTS zunehmend über neue und produktivere Technik. Das Gespann IFA-Pionier mit Meteor-Zapfwellenmähbinder war die Hightech auf den Getreidefeldern der frühen 50er Jahre. Der Traktorist war der „King“. Er und sein Beifahrer auf dem Mähbinder wurden von den Bauern mit Bier und üppigen Wurstbroten verwöhnt. Wenn dann die maschinell gebundenen Getreidegarben geradezu dekorativ geordnet auf dem Stoppelfeld lagen, blieb dem Bauern nur noch, die Garben in sogenannten „Hocken“ oder „Puppen“ zum Trocknen aufzustellen. Immer neun Garben je Hocke. Auch heute noch darf auf Vorführungen historischer Landtechnik das Gespann Pionier mit Mähbinder nicht fehlen.

Bild 10: Pionier RS 01/40 mit Anhängepflug (Foto: IFA-Museum)

Bild 10: Pionier RS 01/40 mit Anhängepflug (Foto: IFA-Museum)

Der Arbeiteraufstand in Berlin am 17. Juni 1953 erschütterte auch Nordhausen und das IFA- Werk als Schwerpunktbetrieb der DDR-Wirtschaft. Vorausgegangen waren 1952 folgenschwere Entscheidungen der Ulbricht-Regierung: Die Abriegelung der Zonengrenze, Zwangsaussiedlung nicht linientreuer Bewohner des Grenzgebietes, Verstärkung der kasernierten Volkspolizei auf 100.000 Mann und schließlich eine zweimalige Erhöhung der Arbeitsnormen 1953 um jeweils 10 %. Bei der zynischer Weise „Aktion Ungeziefer“ genannten Zwangsaussiedlung standen z.B. in Ellrich 143 Familien mit 521 Personen auf der schwarzen Liste. Die „Aktion Ungeziefer“ begann am 7. Juni 1952 pünktlich um 5.00 Uhr in allen Grenzorten gleichzeitig und verlief „planmäßig“, wie der Leiter des VPKA (Volkspolizeikreisamt) Fritz Pabst später zufrieden einschätzte.

Unmittelbar nach der zweiten 10%-igen Normerhöhung im Mai 1953 kam es im Landkreis Nordhausen zu ersten offenen Aktionen gegen die Willkürherrschaft der Regierung. Auch im Schlepperwerk kam es wenige Tage vor dem 17. Juni schon zu Arbeitsunterbrechungen. In der Abteilung Kurbelwelle sollten nachts um 2.00 Uhr die Arbeitsnormen überprüft werden. Dann am frühen Morgen des 17. Juni heulte auf dem nahen Kornhaus die Sirene mit der Botschaft „Die Schlepperwerker stehen im Streik“! Eine für 13.00 Uhr vorgesehene Demonstration in das Stadtgebiet wurde durch Volkspolizei und Rote Armee gewaltsam verhindert. Die Werktore der IFA wurden abgeriegelt, ein Verlassen des Betriebes war nicht mehr möglich. Vermeintliche Rädelsführer wurden verhaftet. Einige Arbeiter, die vorgewarnt wurden, konnten sich der Verhaftung durch sofortige Flucht in den Westen entziehen. Am 18.Juni weitete sich der Streik im Schlepperwerk aus. 1200 IFA-Beschäftigte streikten und riefen Losungen, wie „Hinweg mit der Regierung“, „Freilassung der am Vortag Festgenommenen“ und „Aufhebung des Ausnahmezustandes“. Im Schachtbau erklärten sich 400 Arbeiter mit den Schlepperwerkern solidarisch.

Im ABUS Maschinenbau (spätere NOBAS) streikten ebenfalls 400 Arbeiter.

Streikleiter war in diesem Betrieb der Sozialdemokrat Otto Reckstat, ein redegewandter, überzeugender ehemaliger Gewerkschaftsfunktionär. Bereits in der Nazizeit war er inhaftiert worden. Otto Reckstat war nun in der ABUS zur Symbolfigur und zum Wortführer der Arbeiter geworden. Das wurde ihm nach der Niederschlagung des Aufstandes zum Verhängnis. Otto Reckstatt wurde vom Bezirksgericht Erfurt in einem Schauprozess als „Agent“ und „Provokateur“ zu acht Jahren Zuchthaus verurteilt. Dieser aufrechte und mutige Mann hatte die Charakterstärke, nach seiner Verurteilung ein Angebot der Stasi abzulehnen. Man hatte ihm eine vorzeitige Entlassung aus der Haft angeboten, wenn er eine Spitzelverpflichtung unterschreiben würde. Am 21. Dezember 1956 kam Otto Reckstat wieder frei. Seine in England lebende Tochter Herta Simpson hatte ein Gnadengesuch an Wilhelm Pieck geschrieben, so dass die Strafe auf vier Jahre verkürzt wurde.

Aber zurück zum Arbeitsalltag im Schlepperwerkund zum Haupterzeugnis, dem Traktor Pionier. Dieser entsprach schon bald nicht mehr dem Stand der Technik. Er war für seine 40 PS zu schwer. Die Betätigung von Lenkung, Kupplung und Bremsen waren nichts für schwächliche Traktoristen. Ohne Hydraulik war der als Zugtraktor konzipierte Pionier für Pflegearbeiten nicht einsetzbar. 1957 dann die Weiterentwicklung des Pionier zum RS 01/40 II Typ Harz. (Bild 11)

Bild 11: Typ Harz RS 01/40 II (Foto: IFA-Museum)

Bild 11: Typ Harz RS 01/40 II (Foto: IFA-Museum)

Der „Harz“ war mit einem hydraulischen Kraftheber ausgestattet. Mit dem gelungenen Facelifting machte er auch äußerlich was her. Und der 4-Zylindermotor mit dem weichen Vorkammer-Brennverfahren und der niedrigen Drehzahl von 1250 U/min beeindruckte in seiner Akustik wie schon beim Vorgänger Pionier. Von 1957 bis 1958 wurden 3185 Stück Harz an die MTS ausgeliefert. 1958 fiel dann die Entscheidung den „Harz“ nicht mehr weiter zu bauen und stattdessen die Famulus-Produktion zu erweitern. Technik und Wirtschaftlichkeit sprachen gegen das Pionier/Harz?Konzept. Von 1953 bis 1956 war bereits parallel zum Pionier ein Vorläufer des Famulus, der Traktor RS 04/30 gebaut worden, eine Entwicklung aus dem Traktorenwerk Schönebeck. Immerhin 7.574 RS 04/30 verließen insgesamt die Montagestraße.

Mit der Famulus-Baureihe (die Bezeichnung Famulus setzte sich allerdings erst später durch) gelang 1956 den Nordhäuser Schlepperwerkern auf Anhieb ein moderner Allzwecktraktor mit Dreipunktaufhängung und Hydraulik, der den Anforderungen seiner Zeit vollauf Rechnung trug. (Bild 12) Bis 1965 wurde der Famulus unter den verschiedenen Typenbezeichnungen RS 14/30, RS 14/46, RS 14/36, RT 315 und RT 325 ständig weiterentwickelt. Die Motorleistung des 2- Zylindermotors EM2 wurde von 30 PS auf 36 PS bei der luftgekühlten Variante und auf 40 PS bei der wassergekühlten gesteigert. Umsturzsichere Fahrerkabine, Druckluftbremsanlage für Hängerbetrieb und frontangetriebene Vorderachse waren weitere Highlights.

Bild 12: Famulus RS 14/36 (Foto: IFA-Museum)

Bild 12: Famulus RS 14/36 (Foto: IFA-Museum)

Dabei hatten die Ingenieure aus dem Hause „Sonnenschein“ (Spitzname für die Forschung und Entwicklung) die westliche Konkurrenz als Meßlatte immer im Blick. Traktoren wie der Allgaier von Porsche, der Unimog von Daimler-Benz und der Ferguson standen vor dem Hause „Sonnenschein“ für Vergleichstests mit den neuentwickelten IFA-Schleppern. Bis 1965 liefen insgesamt 45.431 Traktoren der Famulus-Reihe über die Montagestraße. Immerhin 6.404 davon gingen in den Export, auch in das sog. NSW (Nichtsozialistisches Wirtschafts-System) z.B. Belgien, Finnland, Griechenland, Italien, Niederlande, Österreich, Spanien, Türkei, Indien, Ägypten, Iran und Sudan. Wer im Kundendienst arbeitete, „NSW-Reisekader“ war und in diese Länder reisen durfte, wurde von seinen Kollegen beneidet. Er sah nicht nur die dem Normalbürger versperrte weite Welt, er brachte auch die vielbegehrte Westware mit.

1960 war die Zwangskollektivierung, also die Umwandlung bäuerlicher Einzelbetriebe in LPG`en (Landwirtschaftliche Produktionsgenossenschaften) abgeschlossen. Von der Einzelfeldbestellung ging die Tendenz hin zur Bewirtschaftung großer Agrarflächen durch die LPG`en. Die im großen Stil vorangetriebene Mechanisierung der Landwirtschaft erforderte größere und stärkere Traktoren als den Famulus. Im IFA SN wurde daher Anfang der 1960er Jahre auf der Basis des Famulus die Entwicklung eines 60-PS-Schleppers mit der Typenbezeichnung RT 330 in Angriff genommen. (Bild 13) Etwas später stellte man auch im Traktorenwerk Schönebeck das erste Funktionsmuster eines großen Schleppers in Rahmenbauweise vor mit der Bezeichnung ZT 300.

Bild 13: Famulus 60 (Foto: IFA-Museum)

Bild 13: Famulus 60 (Foto: IFA-Museum)

Nordhausen kontra Schönebeck - heute ist dies ein kaum mehr bekannter Konflikt, damals aber kochten die Emotionen hoch. Auch unter der Oberfläche der zentral gesteuerten sozialistischen Produktion gab es einen verbissen geführten Konkurrenzkampf. Dem Autor dieses Beitrages ist diese Auseinandersetzung noch gut in Erinnerung: „Es gab drei Strömungen, die sich untereinander bekämpft haben. Ich weiß noch, wie ich eines Tages als junger Versuchsingenieur mit unserem Star-Testfahrer Werner Meyer ins Oderbruch nach Golzow zum Wettpflügen ins Rennen geschickt wurde. Es kam darauf an, wer in der vorgegebenen Zeit die größte Fläche schafft. Am Start waren ein Müncheberger Versuchstraktor, ein noch in der Entwicklung befindlicher früher ZT 300, der ungarische Allradtraktor D4 K und wir mit dem Nordhäuser RT 330. Wir sind nachts aufgestanden und haben noch heimlich durch die Ventilöffnungen Wasser in die Reifen gefüllt zur Erhöhung der Zugkraft. Trotz mehrfacher `Siege` des RT 330 beim Wettpflügen hatten wir ein Problem: Die Lebensdauer des Vorgeleges. Als auf dem von Ossi Kubatschka entwickelten Getriebeprüfstand wieder ein Stirnradbruch eintrat, war das der Strategie der VVB Landmaschinen und Traktorenbau (eine Art Holding) sehr willkommen. Das hat man dann zum Aufhänger genommen, die Traktorenfertigung in Nordhausen zu beenden. Am 8. Mai 1964 hieß es: Es ist aus! Die Traktorenfertigung wird eingestellt!“

Jetzt war nicht nur ein Traktorentyp betroffen, jetzt traf es die gesamte Nordhäuser Traktorenfertigung, die 2200 IFA-raner und nicht zuletzt die fachliche Zukunft der F. u. E.- Mannschaft. Was hatten die nicht alles auf die Beine gestellt an Neu- und Weiterentwicklungen, die nicht in die Produktion gingen! Z.B. den sogenannten Tandemtraktor, den Triebsatz, den Hausmann-Traktor mit Tunnelmotor (benannt nach dem genialen Chefkonstrukteur Werner Hausmann). Die Leistung des Famulus auf 40 bzw. 46 PS gesteigert! Dann die Liste der Modellpflegemaßnahmen: allein in den fünf Jahren bis zum bitteren Ende kamen fünf Famulus-Traktorentypen auf den Markt! Zusätzlich stellten die Nordhäuser 20 Funktionsmuster des bereits erwähnten legendären RT 330 mit 3-Zylindermotor und 60 PS auf die Räder, den Famulus 60! Freilich - es war und blieb der in den Grundzügen inzwischen technisch veraltete Famulus mit dem Einheitsmotor und der überholten Blockbauweise! Den Nordhäusern war dies bewusst, doch grünes Licht in Form ausreichender Investitionsmittel für ein grundlegend neues Traktorkonzept war ihnen versagt geblieben. Und jetzt auf einmal sollte das alles nicht mehr wahr gewesen sein!

Aber unabhängig von der RT 330-Dramatik, es war bereits beschlossene Sache von ganz weit oben, dass Nordhausen vom Traktorenwerk zum Dieselmotorenwerk umstrukturiert wird. Der gesamte Fahrzeugbau der DDR befand sich Anfang der sechziger Jahre in einem tiefgreifenden Strukturwandel. Die LKW-Produktion wanderte 1964 von Werdau nach Ludwigsfelde, wo fortan der Lastwagen W 50 vom Band lief. In Zwickau konzentrierte sich die Produktion ausschließlich auf den Trabant. Schönebeck erfuhr eine Aufwertung und avancierte zum einzigen Traktorenwerk der DDR. Folgerichtig brauchte man dringend ein zentrales Motorenwerk, das fortan Dieselmotoren für nahezu die gesamte DDR-Nutzfahrzeug- und Landmaschinenindustrie produzieren sollte. Das IFA-Werk in Nordhausen bot dafür die besten Voraussetzungen

Die Umstrukturierung vom Traktoren- zum Motorenwerk hatte weitgehende personalpolitische Konsequenzen. 1964 brachte man die „Leitungskader“ vom Generaldirektor der VVB bis zu den F.u.E Abteilungsleitern der IFA vor einen Disziplinarausschuss des Volkswirtschaftsrates (!). In einem Schauprozess nach sowjetischem Muster wurden sie nieder gemacht. Wer nach dem Parteiprinzip von Kritik und Selbstkritik nicht bereit war, unterwürfig Asche auf sein Haupt zu streuen, wie der Konstruktionsleiter Heinz Selle, der wurde gnadenlos abgestraft. Dass H. Selle nun auch noch kein SED-Genosse war, passte voll ins Bild der „Inquisitoren". So erhielt folgerichtig der „Kollege“ Selle dann auch mit einem Strengen Verweis und Funktionsentzug die höchste Disziplinarstrafe. Ein Ziel dieses Schauprozesses war es, bei den 2200 IFA-ranern den Eindruck zu vermitteln, dass allein das fachliche Unvermögen der leitenden Ingenieure bei der Neuentwicklung des Traktors Famulus 60 der Grund dafür war, dass ihr traditionsreiches IFA-Schlepperwerk nun zugunsten des Traktorenwerkes Schönebeck seine Produktion einstellen musste. Dieser Schauprozess war nicht nur eine herzlose Demütigung der betroffenen Ingenieure, er war auch demagogisch und völlig unnötig.

IFA-Werk wird größter Dieselmotorenproduzent der DDR

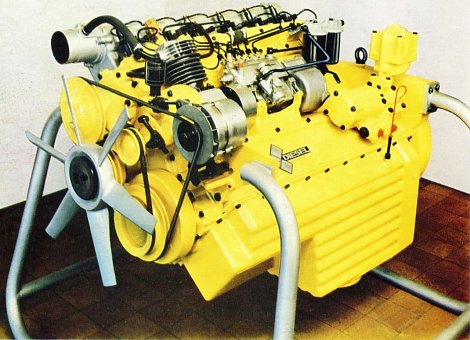

1964 wurde das Schlepperwerk Nordhausen der VVB Automobilbau (Vereinigung Volkseigener Betriebe, eine Art Holding) zugeordnet. Bis dato hatte es zur VVB Landmaschinen- und Traktorenbau gehört. Es begann nun parallel zur noch laufenden Traktorenproduktion die Umstrukturierung zum zukünftig größten Dieselmotorenwerk der DDR. „VEB IFA Motorenwerke Nordhausen“, so lautete dann auch die neue Betriebsbezeichnung ab 1. Juli 1965. (Bild 14)

Obwohl die Firmennamen seit Werksgründung 1905 mehrfach wechselten von „Gerlach & König“, „Montania“, „Orenstein & Koppel“, „Maschinenbau & Bahnbedarf AG“ bis „VEB IFA Schlepperwerk “, immer war das Werk in der Casseler-Straße 30 c (später Freiherr-vom-Stein-Straße) ein hochkarätiger Produktions- und Entwicklungs-Standort des Maschinenbaus gewesen. Und bis auf die Kriegsproduktion waren es Finalprodukte wie Lokomotiven und Traktoren, die das Werk verließen. Nun sollten in Nordhausen „nur noch“ Dieselmotoren vom Band laufen! Insbesondere die Mitarbeiter von Forschung- und Entwicklung und vom Kundendienst empfanden diesen Abschied vom Traktor als fachliche Abwertung und Einengung.

Bild 14: Das IFA Gelände um 1990 (Foto: IFA-Museum)

Bild 14: Das IFA Gelände um 1990 (Foto: IFA-Museum)

Die depressive Stimmung wurde noch dadurch verstärkt, dass die VVB Automobilbau das IFA Werk Nordhausen dazu verdonnerte die Produktion der veralteten Motoren des Typs EM 4 für den LKW H 3A bzw. S 4000 vom VEB Sachsenring Zwickau zu übernehmen. (Bild 15) Fast 500 Facharbeiter und Ingenieure aus Nordhausen wurden dazu mehrere Monate in Zwickau angelernt. Am 27. Februar 1965 wurde der erste EM 4-Motor in Nordhausen montiert, am 1. November 1965 verließ der letzte Traktor, ein RT 325, die Montagestraße.

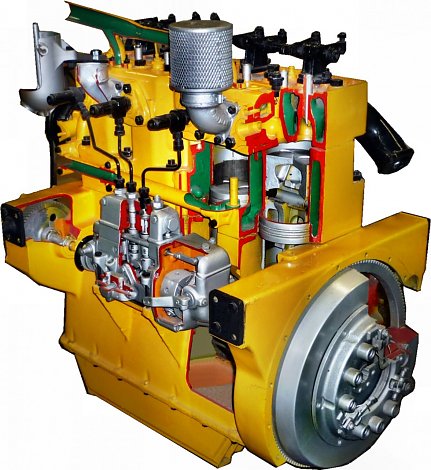

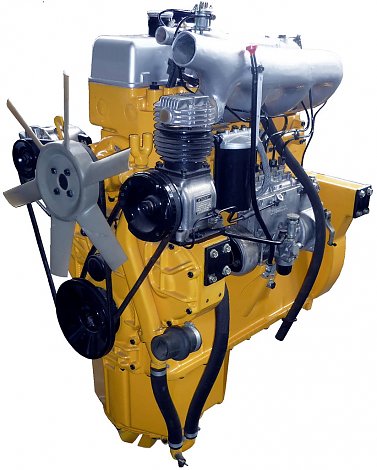

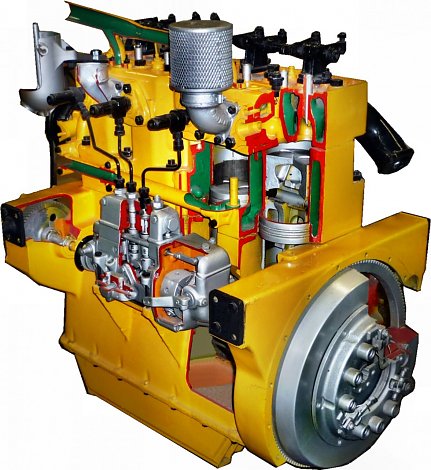

Bild 15: 90 PS-Dieselmotor EM 4 (Schnittmodell) (Foto: IFA-Museum)

Bild 15: 90 PS-Dieselmotor EM 4 (Schnittmodell) (Foto: IFA-Museum)

In Ludwigsfelde war auf Ministerratsbeschluß vom 21.12.62 inzwischen eine Produktionsstätte der Superlative für den in Werdau entwickelten 5t-LKW vom Typ W50 errichtet worden. Noch Im Sommer 1965 sollte in dem neuen „VEB IFA Automobilwerke Ludwigsfelde“ der erste W 50 vom Band rollen. Man brauchte also dringend einen Dieselmotor mit einer deutlich höheren Leistung als sie der EM 4 mit seinen 90 PS erreichte. Da eine Neuentwicklung in so kurzer Zeit nicht möglich war, wurde der EM 4 von 115 auf 120 mm Zylinderdurchmesser „aufgebohrt“ und so die Motorleistung auf 110 PS erhöht. Diese Weiterentwicklung geschah im Wesentlichen in Regie vom Dieselmotorenwerk Schönebeck und Sachsenring Zwickau.

Noch 1965 ging diese Interimsvariante 4 KVD 14,5/12 gegen den Widerstand der Nordhäuser Ingenieure im IFA MN in Produktion, so dass tatsächlich am 18. Juli der erste LKW des Typs IFA W 50 das Montageband in Ludwigsfelde verlassen konnte. Dieses Ereignis war für die DDR so bedeutsam, dass nun das Dorf Ludwigsfelde zur 629. Stadt der DDR geadelt wurde.

Der 110 PS - Kompromißmotor erwies sich jedoch als eine Fehlentwicklung. Obwohl von 1965 bis 1967 ca. 8000 Motoren dieses Typs in die Ludwigsfelder LKWs eingebaut wurden, konnten wir erst durch einen glücklichen Zufall ein Exemplar für unser IFA-Museum auftreiben. Denn sämtliche W 50 wurden später von den Betreibern mit dem zuverlässigen und langlebigen 125 PS Motor nachgerüstet.

Bei der personellen Neubesetzung wichtiger Leitungspositionen 1965 war Ing. Günter Caspari als neuer Chefkonstrukteur, bisher tätig im Dieselmotorenwerk Schönebeck, ein Glücksfall für das Werk und die 150 F.u.E. Mitarbeiter. Unter seiner Leitung wurde in kürzester Zeit aus dem alten Zwickauer EM 4 mit unwirtschaftlichem Wirbelkammer-Brennverfahren ein moderner 125 PS-Motor mit wirtschaftlicher Direkteinspritzung entwickelt. Damit konnte eine volkswirtschaftlich gewichtige Kraftstoffeinsparung von ca. 15 Prozent erreicht werden. Die Typenbezeichnung des neuen Motors: 4 VD 14,5/12 SRW-1. In dieser Typformel nach TGL (Technische Normen, Gütevorschriften und Lieferbedingungen, ab 1955 in der DDR anstelle der bisher gültigen DIN-Normen eingeführt) bedeuten:

- 4 Zylinderzahl,

- V Viertakt,

- D Diesel,

- 14,5 Kolbenhub in cm,

- 12 Zylinderdurchmesser in cm

- S stehende Ausführung

- R Reihenanordnung der Zylinder

- W Wasserkühlung

- -1 erste Entwicklungsstufe

Der Vorteil einer solch genormten Typformel war, dass man auf einen Blick die wichtigsten konstruktiven Motordaten erfassen konnte. Das ist heute bei den je nach Fabrikat ganz unterschiedlichen Typbezeichnungen nicht mehr möglich.

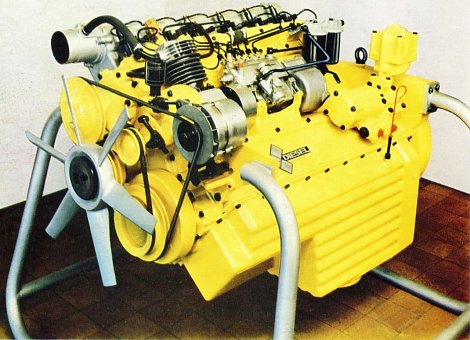

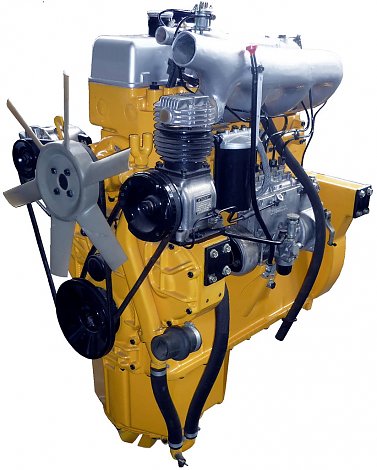

Bild 16: 125 PS Motor 4VD 14,5/12-1, noch mit Ölkühler vor der Ölwanne (Foto: IFA-Museum)

Bild 16: 125 PS Motor 4VD 14,5/12-1, noch mit Ölkühler vor der Ölwanne (Foto: IFA-Museum)

Bis auf die Zylinderzahl 4 und den Kolbenhub 145 mm blieb nach der Modernisierung nichts mehr vom EM 4 übrig. (Bild 16) Einziger Wehrmutstropfen: Ein wettbewerbsfähiges Verbrennungsverfahren mit Direkteinspritzung stand in der DDR nicht zur Verfügung. So musste mit der MAN in Nürnberg ein Lizenzvertrag zur Nutzung des patentierten sogenannten M-Verfahrens abgeschlossen werden. Für jeden in Nordhausen gebauten Motor mussten 50

D-Mark Lizenzgebühren nach Nürnberg überwiesen werden. Das hochgerechnet auf rund 40.000 Motoren im Jahr bzw. 970.000 Motoren in 23 Jahren!!

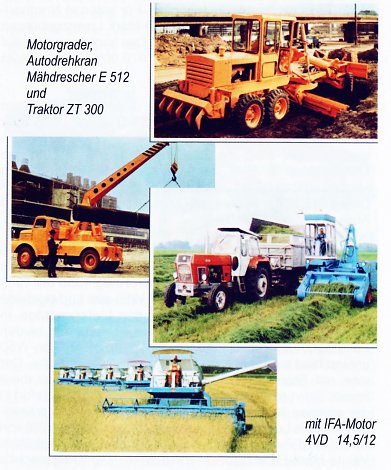

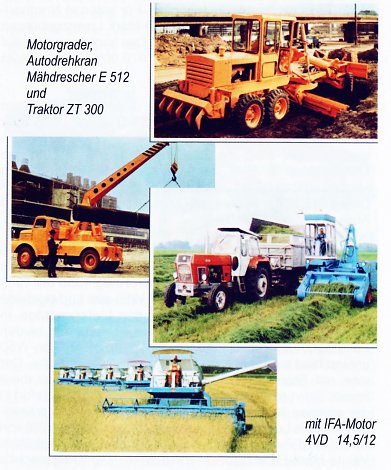

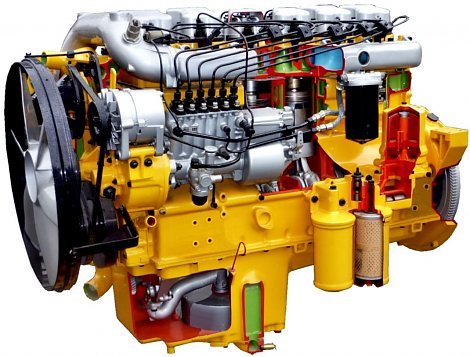

1967 begann die Serienproduktion dieses meistgebauten Dieselmotors der DDR. Der 4 VD 14,5/12 war dann über mehr als zwei Jahrzehnte Antriebsaggregat für alle 60 Varianten des LKW W50, die Traktoren ZT 300 und 303, den Mähdrescher E 512, den Motorgrader SHM 4-120, den Autodrehkran ADK 63, den russischen SIL-LKW und das Diesel-Notstromaggregat 6-2320, um nur die wichtigsten Anwender zu nennen. (Bild 17 bis 20)

Bild 17-20: Einsatz der Motoren in Finalprodukten (Motorgrader SHM 4-120; Autodrehkran ADK 63; Traktor ZT 300 und Mähdrescher E 512) (Foto: IFA-Museum)

Bild 17-20: Einsatz der Motoren in Finalprodukten (Motorgrader SHM 4-120; Autodrehkran ADK 63; Traktor ZT 300 und Mähdrescher E 512) (Foto: IFA-Museum)

Dass das IFA Automobilwerk Ludwigsfelde seine W 50 in 40 Länder der Welt exportierte, ist bekannt. Kaum bekannt ist jedoch, dass im furchtbaren Irak-Iran-Krieg 1980 bis 1988 die DDR beide Kriegsparteien mit W50 aus Ludwigsfelde belieferte. Bei der Verhandlung der Lieferverträge in Ludwigsfelde gaben sich die Delegationen der beiden Feindesländer die Klinke in die Hand. Der Iran-W50 unterschied sich vom Irak-W50 nur durch die Pritsche. Der eine mit Stahl- der andere mit Holzpritsche. Makabre Ironie: Ein vom Feind erbeutetes Fahrzeug konnte sofort in der eigenen Armee weiter genutzt werden. Stolz präsentierte man in Ludwigsfelde nun eine Exportrate des W50 von 70 % und dabei eine Rekord-Devisenrentabilität (Verhältnis Valuta-Mark-Erlös / DDR-Mark?Kosten). Der Krieg machts möglich. Pecunia non olet, auch nicht im Sozialismus!

Für diesen Kriegseinsatz war der Nordhäuser Motor im Irak und in Mexiko unter tropischen Bedingungen, bei Sandstürmen in der Wüste sowie auf steilen Gebirgsfahrten bis zu Höhenlagen über 2000 m getestet worden. (Bild 21) Diese NVA-Variante des Motors 4 VD 14,5/12-2 war übrigens auch kaltstart- und betriebsfähig bis zu Temperaturen von -40°C. Der verantwortliche Konstrukteur, unser langjähriger Kollege Karl Haake musste den Nachweis dieser Extremwerte nicht nur in der Kältekammer sondern auch im praktischen Einsatz im hohen Norden Sibiriens erbringen.

Bild 21: LKW W50 in der Wüste Mexikos (Foto: IFA-Museum)

Bild 21: LKW W50 in der Wüste Mexikos (Foto: IFA-Museum)

Im Oktober 1973 geht die zweite Entwicklungsstufe des Motors mit der Typenbezeichnung 4 VD 14,5/12-2 in Serie.

(Diese von der Konstruktion vorgegebene Bezeichnung „-2“ findet sich erstaunlicher Weise nicht durchgängig in den betrieblichen Dokumenten und Typenschildern!) Auffälligste Änderung gegenüber „-1“ ist der Ersatz des korrosionsanfälligen und kostenaufwändigen Rohrbündel-Ölkühlers durch den patentierten Evolventen-Wärmetauscher EWT in der Ölwanne. (Bild 22) Übrigens: Dieser EWT (der Autor ist Patentinhaber) hat es geschafft, die Wende und die IFA zu überleben. Diese IFA-Innovation wird in der Bremer Firma ETB als Evolventen- Abgaswärmetauscher für Blockheizkraftwerke weiter produziert. Aus dem kleinen Ölkühler mit 275 mm Durchmesser aus Alu-Guss wurde ein Abgastauscher mit einem Durchmesser von 1.100 mm in moderner V4A-Blechkonstruktion. Sogar in der deutschen Forschungsstation Neumeyer III in der Antarktis ist ein solcher Evolventen-Abgas-Wärmetauscher im dortigen Diesel-Heizkraftwerk im Einsatz.

Bild 22: 125 PS Motor 4 VD 14,5/12-2, mit neuem Evolventen-Ölkühler in der Ölwanne (Foto: IFA-Museum)

Bild 22: 125 PS Motor 4 VD 14,5/12-2, mit neuem Evolventen-Ölkühler in der Ölwanne (Foto: IFA-Museum)

Für die Großserienproduktion des 4 VD 14,5/12 war Ende der 60-er Jahre das bisher größte Investitionsprogramm in der Geschichte des IFA-Werkes einschließlich seiner Betriebsteile Sondershausen und Haynrode über die Bühne gegangen. Die IFA -Ingenieure in Planung, Fertigungstechnik und Verfahrenstechnik (nach DDR-Terminologie bezeichnete man die Ingenieure in diesen Bereichen als „Technologen“) hatten hervorragendes geleistet. In der neu erbauten Halle 42 sind nun vollautomatische Taktstraßen für Kurbelgehäuse und Zylinderköpfe und Automaten für Pleuelstange und Kurbelwelle in Betrieb. Sie sind durch rationelle Transporteinrichtungen mit einander verbunden und sichern einen kontinuierlichen Fertigungsfluß von der Vorfertigung über die Montage bis zum Prüfstand. Der Versand der Motoren zu den Hauptabnehmern erfolgt in 20 Fuß Containern per Schiene.

Die 24 neuen Motorenprüfstände sind vom feinsten: Jede Prüfstandsbox ist schalldicht. Der zu prüfende Motor ist auf einem komfortablen Schwingungsfundament vibrationsfrei montiert. Der Prüfstandsmonteur sitzt in einem gesonderten Raum am Bedienpult ohne Beeinträchtigung durch Vibrationen oder Schallimmission. (Bild 23) Waren die alten Motorenprüfstände der Traktorenära noch mit den ungenauen Wasserwirbelbremsen ausgestattet, so wird jetzt auf allen 24 neuen Prüfständen die Motorleistung mit den präzisen Gleichstrom - Pendelgeneratoren aus dem VEB Elbtalwerk Heidenau gemessen. Energetisch weitsichtig, sind sogar teure so genannte Leonardsätze installiert, mit denen eine elektrische Rückspeisung der Motorleistung ins Stromnetz möglich ist. Weil Strom in der DDR jedoch so unvernünftig billig war, machte man von dieser ökologisch interessanten Betriebsweise kaum Gebrauch.

Bild 23: Motorprüfstand - Bedienpult (Foto: IFA-Museum)

Bild 23: Motorprüfstand - Bedienpult (Foto: IFA-Museum)

Erstaunlich aus späterer Sicht: Bei der Wahl der Fertigungsausrüstung für das Vorhaben 4 VD 14,5/12 wurde auf den technischen Höchststand orientiert. Was nicht in der DDR oder im SW (Sozialistisches Wirtschaftssystem) verfügbar war, wurde im Westen (NSW) gekauft. So z.B. die Zylinderkopftaktstraße bei Renault in Frankreich. Beim Aufbau der Taktstraße waren französische Monteure über ein halbes Jahr tagsüber in der Halle 42 und zu später Stunde jeweils an vergnüglicheren Stätten rund um Nordhausen tätig. Vorzugsgaststätte war das Gasthaus zur Linde in Leimbach. Der Wirt „Gerard“ hatte sich sogar auf die französische Küche eingestellt.

Die Mitarbeiterzahl im Werk stieg von 2.220 im Jahr 1965 auf 3.167 im Jahr 1975. Im Wendejahr 1989 waren es 4.375 Menschen, die im VEB IFA MN Lohn und Brot fanden. Die sog. Industrielle Warenproduktion (IWP) betrug 1,1 Milliarde DDR-Mark! Der höchste Jahresausstoß wurde mit 57.125 Motoren 1984 erreicht. Im Vergleich zu heutigen Motorenwerken ähnlicher Größe war der Anteil der Eigenfertigung in der IFA hoch. Sämtliche Großbauteile wie Kurbelgehäuse, Zylinderblock, Zylinderkopf und Kurbelwelle wurden im Werk gefertigt. Ja selbst die Ventilproduktion erfolgte in den IFA - Betriebsteilen Apolda, Hainrode und später im BT Apparatebau. Nach der Wende übernahm EATON diesen Betriebsteil.

Konsumgüterproduktion

Neben Motoren stellte das Werk sog. „Konsumgüter“ her, die nicht selten Anlaß zum Schmunzeln gaben. Fünf Prozent der IWP mussten laut staatlicher Auflage Konsumgüterproduktion sein. Kuriose Dinge wie Grabvasen und Kippanlagen für PKW entstanden, aber auch echte Bedarfsgüter wie der Handwagen „Rollfix“ und nicht zu vergessen: 264.467 Fahrräder mit der Bezeichnung IFA-Touring.

Bild 24: IFA-Kampfgruppe zur Maidemonstration 1977 (Foto: IFA-Museum)

Bild 24: IFA-Kampfgruppe zur Maidemonstration 1977 (Foto: IFA-Museum)

Und welch ideologischen Ballast hatte ein DDR- Großbetrieb wie die IFA noch zusätzlich zu schultern: Parteileitung (BPO), Gewerkschaftsleitung (BGL), FDJ, Kampfgruppe, Zivilverteidigung und GST. Alle hatten sie unter dem Dach der IFA ihre Büros, Waffenkammern (!) etc. und einen gut bezahlten, krisensicheren „Arbeitsplatz“. (Bild 24)

Vorbildlich war die Betriebsberufsschule der IFA. So wurden z.B. 1977 460 Lehrlinge, die auch aus anderen Nordhäuser Betrieben kamen, zum Facharbeiter ohne und mit Abitur ausgebildet. (Bild 25) 1065 Schüler aus den Klassen 7 bis 12 kamen wöchentlich einmal ins Werk zum polytechnischen Unterricht. In der Erwachsenenqualifizierung wurden im Abendstudium besonders fähige Facharbeiter zu Meistern und Ingenieuren weitergebildet.

Bild 25: Lehrlingsklasse Instandhaltungsmechaniker mit Abitur 1977 (Foto: IFA-Museum)

Bild 25: Lehrlingsklasse Instandhaltungsmechaniker mit Abitur 1977 (Foto: IFA-Museum)

Ebenfalls vorbildlich organisiert war das Patent- und Neuererwesen. Verbesserungsvorschläge („Neuerervorschläge“ genannt) wurden nach staatlich vorgegebenen Tabellen vergütet. Die Patente waren keine Ausschließungspatente sondern sogenannte Wirtschaftspatente, waren also Eigentum des Staates. Die Erfinder hatten jedoch das gesetzlich verbriefte Recht auf eine Patentvergütung. Diese war umso höher, je größer der betriebliche und volkswirtschaftliche (!) Nutzen war. Die Berechnung erfolgte ebenfalls nach DDR- weit gültigen Tabellen. Kam es mal zu Patentstreitigkeiten über die Höhe der Vergütung zwischen Erfinder und dem das Patent nutzenden Betrieb, so entschied das Bezirksgericht in Leipzig als zuständige Instanz meist zu Gunsten des Erfinders. Der Autor musste als IFA-Beauftragter selbst erleben, wie ein Erfinder aus Schönebeck gegen die IFA seinen Vergütungsanspruch in Leipzig durchsetzte. Dabei handelte es sich damals bei der sogenannten Prallrippe am 4 VD 14,5/12 um eine fragwürdige Erfindung.

Der in der IFA über viele Jahre tätige Patentingenieur Klaus Temme verdient besondere Würdigung. Er entlastete die Erfinder weitgehend von aufwändigen Recherchen zum Stand der Technik. Seine Patentbeschreibungen sind ein Musterbeispiel für klar verständliche Sprache der Technik. Hunderte Patentanmeldungen aus der IFA tragen seine Handschrift.

Eine besonders prestige- und kostenträchtige Institution der IFA war die BSG (Betriebssport-Gemeinschaft) Motor Nordhausen, insbesondere die Sektion Fußball. 1949 gegründet, ging sie 1990 in den FSV Wacker 90 Nordhausen über. Von 1969 bis 1990 spielte Motor Nordhausen dauerhaft in der DDR-Liga. (Bild 26)

Bild 26: Motorkicker 1967 (Foto: IFA-Museum)

Bild 26: Motorkicker 1967 (Foto: IFA-Museum)

Die Motor-Kicker waren der Stolz der IFA, für manchen IFA-raner aber auch ein Ärgernis. Wurden sie doch bei der Vergabe von Wohnungen, Urlaubsplätzen und anderen sozialen Wohltaten gegenüber dem normalen Werktätigen bevorzugt. Nicht wenige Spieler waren nach ihrer sportlichen Karriere ebenso erfolgreich in ihrem beruflichen Werdegang. Als prominente Beispiele sind unsere Museum-Vereinsfreunde Klaus Becker und Eberhard Strehler zu nennen. Auch die Sektion Tennis der BSG konnte sich einer großzügigen Förderung durch die IFA, als ihrem Trägerbetrieb erfreuen. Bernd Franke, Vorsitzender des Tennisvereins erinnert sich: „Die IFA finanzierte unseren Tennistourismus nach Ungarn, Polen, in die CSSR und sogar vor 1961 in die BRD. Und das, obwohl nur zwei IFA-raner Mitglieder des Tennisvereins waren!“ Was aus dem Kultur- u. Sozial-Fond für die Sportförderung aufgewendet wurde, fehlte natürlich in anderen Bereiche wie z.B. für lukrative Ferienplätze. Da waren für den normalen Werktätigen nur ein Platz im Ferienheim Dietrichshütte oder bestenfalls ein Zeltplatz an der Ostsee drin.

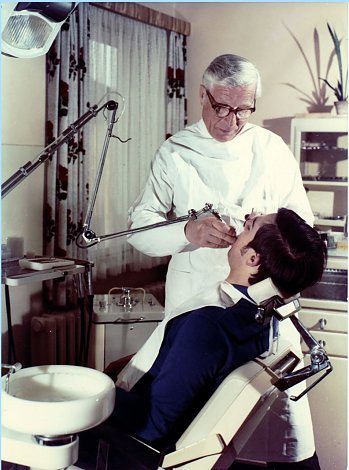

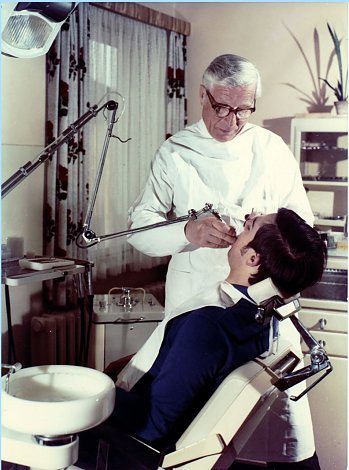

Bild 27: Betriebsambulatorium: Zahnarzt Kurze um 1970 (Foto: IFA-Museum)

Bild 27: Betriebsambulatorium: Zahnarzt Kurze um 1970 (Foto: IFA-Museum)

Maßstäbe setzte die IFA in der gesundheitlichen Betreuung ihrer Mitarbeiter. Auf dem Betriebsgelände unmittelbar an der Freiherr-vom-Stein-Straße hatte der Betrieb schon 1953 ein modern ausgestattetes Betriebsambulatorium errichtet, in der ein Allgemeinmediziner und ein Zahnarzt ihre Praxen hatten. (Bild 27) Eine Apotheke war unmittelbar angeschlossen. Außerdem waren mehrere Krankenschwestern und Physiotherapeutinnen angestellt.

Bild 28: Schwimmbad (Foto: IFA-Museum)

Bild 28: Schwimmbad (Foto: IFA-Museum)

In den 70er Jahren kamen Sauna und Schwimmbad hinzu. (Bild 28) Werkskindergarten und Kinderhort befanden sich ebenfalls auf dem Betriebsgelände. Einen weiteren Kindergarten unterhielt die IFA am Ammenberg.

Zurück zur Technik!

Während 1967 die Ingenieure der Technologie (TV) vollauf mit dem Beginn der Großserienfertigung des 4-Zylindermotors 4 VD 14,5/12 beschäftigt waren, lief in der Hauptabteilung TK (Forschung und Entwicklung) schon die Entwicklung des Nachfolgemotors 6 VD 12/11 auf Hochtouren. Es war geplant, den 4 VD 14,5/12 vier Jahre lang zu bauen und dann durch einen neuen leistungsstärkeren 6-Zylindermotor schrittweise zu ersetzen. Dass dann aus diesen vier Jahren Produktionsdauer des guten alten „14,5-er“ sage und schreibe 23 Jahre wurden, hätte auch der größte Pessimist damals nicht ahnen können.

Lt. Festlegung des Generaldirektors der VVB Automobilbau am 5.10. 1964 sollte der Nachfolgemotor 6 VD 12/11 mit 150 PS in geneigter Ausführung (GRF) im ersten Quartal 1970 (!) in Serie gehen. Er sollte im W50-Nachfolge LKW W 53 Verwendung finden. Aber schon im Frühjahr 1966 wurde der Produktionsbeginn um weitere 3 Jahre hinaus geschoben. Den Ludwigsfelder Forderungen entsprechend war der 6 VD 12/11 kurzhubiger und leichter als der 4 VD 14,5/12 und mit 3000 U/min ein ausgesprochener Schnellläufer. Es war eine vollständige Baureihe VD 12/11 vom 3- bis zum 6-Zylindermotor konzipiert. 1967 liefen bereits die Prototypen auf den Prüfständen. Einzigartig an der Baureihe 12/11: Es war von der Ölwanne bis zum Zylinderkopf ein völlig neues Motorenkonzept. Eine Gemeinschaftsentwicklung von IFA MN, WTZ K-M-Stadt, Dieselmotorenwerk Schönebeck, Robur Zittau. 1969 war die Entwicklung des 6VD 12/11 soweit abgeschlossen, dass wir mit einem Funktionsmuster in einem schmucken Reisebus der Privatfirma (!) Messerschmidt aus Zörbig ins polnische Riesengebirge nach Karpac fahren konnten. (Bild 29) Das gesamte IFA MN - Entwicklungskollektiv war mit Ehepartnern von Herrn Messerschmidt gratis zu dieser mehrtägigen herrlichen Fahrt eingeladen. Für die meisten die erste Auslandsreise!

Bild 29: Messerschmidt-Bus (Eigenbau Fa. Messerschmidt) mit IFA-Motor 6 VD 12/11 (Foto: Steinmetz)

Bild 29: Messerschmidt-Bus (Eigenbau Fa. Messerschmidt) mit IFA-Motor 6 VD 12/11 (Foto: Steinmetz)

Überall erregte der Bus mit seinem als Unterflurkonzept eingebauten Motor 6VD 12/11 GRF („G“ für geneigte Ausführung) ob seiner Laufkultur große Aufmerksamkeit. (Bild 30) Trauriges Ende solcher privaten Initiativen von Herrn Messerschmidt: Wegen angeblicher Wirtschaftsvergehen musste er eine mehrjährige Haftstrafe im Gefängnis verbüßen, wo er auch verstarb.

Bild 30: 150 PS-Motor 6 VD 12/11 GRF, geneigte Version (Foto: IFA-museum)

Bild 30: 150 PS-Motor 6 VD 12/11 GRF, geneigte Version (Foto: IFA-museum)

Kurz vor Abschluss der Entwicklung des 6 VD 12/11 kam von Ludwigsfelde die Forderung nach höherer Motorleistung für den zukünftigen 6,5 t -LKW. So wurde 1971 der 6VD 12/11 unter weitgehendem Beibehalt des Motorkonzeptes zum 6VD 12,5/12. Die Leistung wurde von 150 auf 180 PS gesteigert. Der damalige Betriebsdirektor Robert Sternberger setzte durch, dass als Motorbezeichnung nicht die TGL-gerechte Motorformel 6VD 12,5/12 Anwendung fand, sondern die werbewirksame Motorbezeichnung „MN 106“. Ein Hinweis, dass der MN 106 eine eigenständige Entwicklung des MN ist.

Vom Ministerrat der DDR stand nun die Forderung, für den neuen Motor ein eigenes, lizenzfreies Verbrennungsverfahren zu entwickeln, um von den hohen Devisenzahlungen an die MAN freizukommen. In Zusammenarbeit mit dem WTZ (Wissenschaftlich-Technisches Zentrum) Automobilbau in Karl-Marx-Stadt (heutiges Chemnitz) wurde das sogenannte Hyperboloid-Verbrennungsverfahren, kurz H-Verfahren, entwickelt. Für das H-Verfahren wurden in- und ausländische Patente erteilt. Der Autor und sein Miterfinder Hans Gärtner vom WTZ erhielten 1976 dafür den Orden "Banner der Arbeit", eine Auszeichnung, die ungeachtet ihrer martialischen Wortwahl eine rein fachliche Anerkennung war. Während die ersten Funktionsmuster MN 106 noch mit dem MAN-M-Verfahren liefen, wurden alle von 1973 bis 1979 gebauten 240 Fertigungsmuster mit dem neuen lizenzfreien H-Verfahren ausgerüstet. Die Erprobung dieser Fertigungsmuster erfolgte in Ikarus-Bussen, in Kalischächten als Ersatz für DEUTZ- und Volvo-Motoren und in den Prototypen des W50-Nachfolge-LKW. Übrigens: Auch das Dieselmotorenwerk Schönebeck übernahm für den 8-Zylindermotor 8 VD 14,5/12,5, Antriebsaggregat für den größten DDR-Mähdrescher E 516, das H-Verfahren aus Nordhausen.

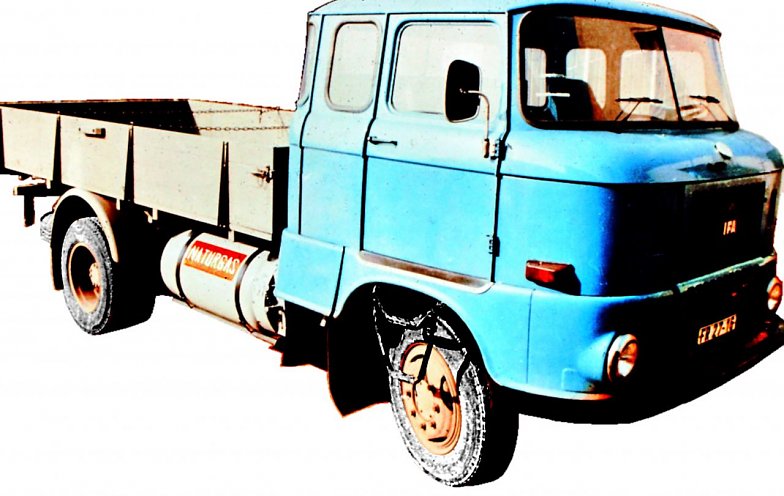

Der W50-Nachfolge-LKW mit der neuen Bezeichnung

L60 (L für Ludwigsfelde) wurde mit einem neuen kippbaren Fahrerhaus entwickelt. 25 Funktionsmuster des L60 mit dem Nordhäuser MN 106 wurden bis 1977 in Ludwigsfelde gebaut. (Bild 31) Eine interessante Vita hat der optisch schöne L60 F 225 im Bild 31: Nach der Wende in einer Scheune abgestellt, ist das Fahrzeug nach 1990 auf nicht mehr nachweisbarem Wege in der Sowjetunion gelandet. Sehr wahrscheinlich ist, dass ein rückkehrender Offizier der Roten Armee den L60 mitgenommen hat. Nach Auskunft eines LKW-Händlers in St. Petersburg, der das Fahrzeug 2007 im Internet zum Verkauf anbot, wurden damit ca. 300.000 km in Kasachstan zurückgelegt. Mit dem Kühlkofferaufbau wurde mit dem Transport von Lebensmitteln gutes Geld verdient. Dr. Bernd Franke und seinen Mitstreitern vom FIL (Freunde der Industriegeschichte Ludwigsfelde e.V.) gelang 2008 das bürokratische und logistische Kunststück, den L60 vom russischen St. Petersburg wieder nach Ludwigsfelde "heimzuholen". Schwierigkeiten machten u.a. die russischen Zollbehörden, indem sie den IFA-LKW als russisches (!) Kulturgut reklamierten. Nach aufwändiger Restaurierung durch die FIL-Enthusiasten erstrahlt nun das formschöne Fahrerhaus in altem Glanz.

Bild 31: Prototyp LKW L60 mit 180 PS-Motor MN 106 (Foto: IFA-Museum)

Bild 31: Prototyp LKW L60 mit 180 PS-Motor MN 106 (Foto: IFA-Museum)

Die Laufleistung von ca. 300.000 km ist beeindruckend. Und das ohne deutschen IFA-Service! Man darf als Nordhäuser IFA-raner stolz auf den Motor MN106 sein, der ohne Grundreparatur an Zylinderköpfen und Kolben / Buchsen diese Lebensdauer erreicht hat. Gleichermaßen mit Stolz verweisen die Ludwigsfelder Kollegen auf die Zuverlässigkeit der übrigen Komponenten, insbesondere das Fahrerhaus, an dem kein einziger Riss festgestellt wurde. Leider war es den Ludwigsfelder Ingenieuren nicht vergönnt, bei der späteren Serieneinführung des LKW L60 diesen mit einem ähnlich attraktiven Fahrerhaus auszustatten. Dazu reichten die Investitionsmittel nicht aus. Und so musste man sich 1987 beim Serienanlauf des L60 mit einem face lifting des alten W50-Fahrerhauses zufrieden geben. Aber dazu später. Zurück in die 1970er Jahre:

Mit dem 8. Parteitag der SED im Juni 1971 endete die Ulbricht- und begann die Honecker-Ära. Für weite Bereiche der Industrie und vor allem für den gesamten Automobilbau begann damit die Stagnation. Die Investitionsmittel für die Produktion eines neuen LKW und damit auch eines neuen Dieselmotors in Nordhausen rückten in immer weitere Ferne. Jetzt galt es den neuen 180 PS-Sechszylindermotor MN 106 ständig auf dem neuesten technischen Stand und der sich verändernden Forderungen der Finalproduzenten zu halten.

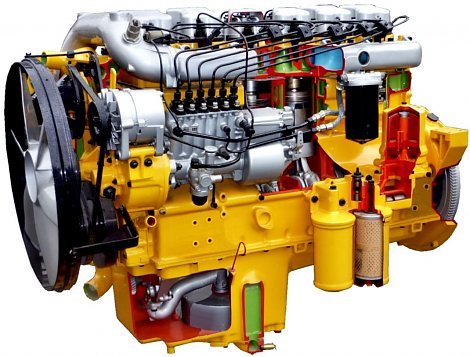

Bild 32: 180 PS-Motor 6 VD 13,5/12 für LKW L60 (Foto: IFA-Museum)

Bild 32: 180 PS-Motor 6 VD 13,5/12 für LKW L60 (Foto: IFA-Museum)

Unter den F.u.E. Ingenieuren bildeten sich Mitte der 1970er Jahre zwei Fraktionen heraus: die Befürworter des Kurzhubers und die Verfechter des Langhubers. Der Autor gehörte zu den letzteren. Er und sein Kollege H-J. Kampmann hatten 1973 eine Dissertation über den Einfluß des Hub/Bohrung-Verhältnisses bei Fahrzeugdieselmotoren verteidigt. Das Ergebnis: Der Langhuber, obgleich schwerer und größer, ist der wirtschaftlichere Motor. D.h. der Motor MN106 ist zu kurzhubig für niedrigsten Kraftstoffverbrauch! Nach längerer Auseinandersetzung wurde dann 1980 der Hub des MN 106 von 125 auf 135 mm verlängert. Die Motorenreihe VD13,5/12 war geboren.

Inzwischen war 1978 die VVB Automobilbau in 4 Kombinate aufgespalten worden. Das Nordhäuser Werk gehörte nun zum IFA Kombinat Nutzfahrzeuge in Ludwigsfelde. Wieder begann die frustrierende Ungewissheit, ob es für den neuen 13,5-er Motor endlich eine Perspektive zur Serienproduktion gibt. Noch bis 1983 sollte es dauern bis dann der Startschuss für das milliardenschwere Investvorhaben L60 in Ludwigsfelde und damit auch für das Projekt 6VD 13,5/12 in Nordhausen fiel. Ein politisches Ereignis fiel in dieses Jahr 1983: Der in der DDR meist gehasste CSU-Politiker Franz-Josef Strauß verhandelte im Juli 1983 mit Honecker über einen Milliarden-Kredit westdeutscher Banken für die marode DDR-Wirtschaft. Strauß machte für den Kredit den Abbau der Minen und Selbstschussanlagen an der innerdeutschen Grenze zur Bedingung. Dieser Strauß-Kredit ermöglichte es bekanntlich der DDR, die zeitweilige Kreditverweigerung westlicher Banken zu durchbrechen. Ob auch damit das L60-Investvorhaben erst möglich wurde, wird von Zeitzeugen kontrovers diskutiert.

1986 wurde der Produktionsanlauf des neuen Motors gefeiert. (Bild 32) Immerhin verließen bis zur Wende noch 22.918 Motoren 6VD 13,5/12 die Montagestraße. Besondere konstruktive Merkmale dieses modernen und optisch schönen 180 PS Sechszylinder-Reihenmotors sind: Einzelzylinderköpfe, Voraussetzung für Baureihenprinzip; Pat. Neuheit der Sphärogußkolben mit Hyperboloid - Brennraum; Evolventen- Wärmetauscher in der Ölwanne mit eingegossenen Kühlwasserkanälen. Produktionsstätte für die neue Motorbaureihe VD 13,5/12 ist die imposante Halle 300 am Hüpedenweg. (Bild 33)

Bild 33: Die neue Produktionshalle 300 am Hüpedenweg (Foto: IFA-Museum)

Bild 33: Die neue Produktionshalle 300 am Hüpedenweg (Foto: IFA-Museum)

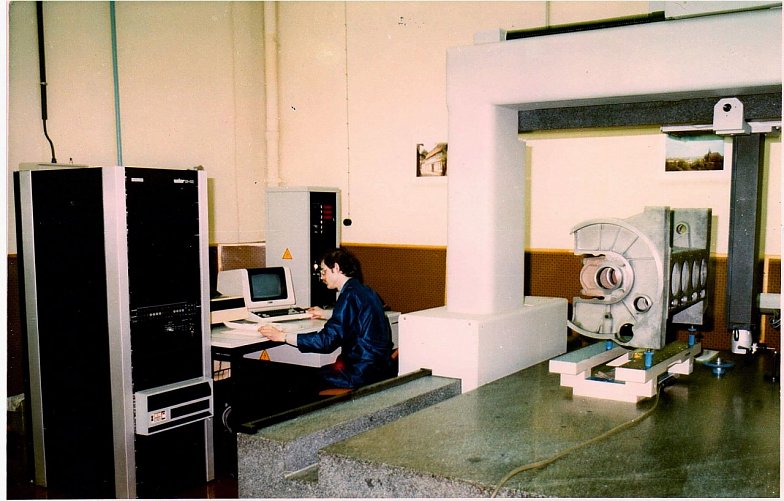

Die Planungen für die Halle 300 hatten bereits 1977 begonnen. 1981 wurde der Gebäudekomplex fertig gestellt. Nochmals vergingen 2 Jahre bis zur Erteilung der Aufträge an die Lieferfirmen für die technologische Ausrüstung. Es folgte die komplexe Rekonstruktion des gesamten Motorenwerkes für den Serienanlauf der neuen Motorenbaureihe. Modernste Fertigungseinrichtungen wurden in Halle 041, 042 und 300 aufgebaut. Die wichtigsten vollautomatischen Fertigungslinien sind die Kurbelwellen-, Nockenwellen-, Pleuelstangenstraße und die Zahnradfertigung. Die Montagestraße ist flexibel für 4- und 6-Zylindermotoren konzipiert. (Bild 34) Wichtig für die Qualitätskontrolle: ein Feinmesszentrum von internationaler Spitzenklasse. (Bild 35)

Bild 34: Montagestraße für 4- u. 6-Zylindermotoren (Foto: IFA-Museum)

Bild 34: Montagestraße für 4- u. 6-Zylindermotoren (Foto: IFA-Museum)

Sowohl die Motorenbaureihe 12,5/12 als auch 13,5/12 war bereits für eine Leistungserhöhung durch Abgasturboaufladung konzipiert. Auf dem Prüfstand der Forschungsabteilung lief parallel zur Entwicklung des Saugmotors auch die jeweilige Turboversion einschließlich Ladeluftkühlung. Leider war ein 1981 mit der Fa. KKK in Frankenthal bereits verhandelter Lizenzvertrag zur zukünftigen Produktion von Abgasturboladern in der DDR geplatzt - aus Devisenmangel! Damit musste die Serieneinführung eines turboaufgeladenen 6VD 13,5/12 bis auf weiteres ad acta gelegt werden. Erst 1990 in der neuen IFA Motorenwerke GmbH wurde die Turboversion 6 VD 13,5/11,8 Wirklichkeit. Mit 272 PS war dieser leistungsstärkste Motor der 13,5-er Baureihe international voll wettbewerbsfähig. Nur 50 Turbo-Sechszylindermotoren wurden jedoch ab 1990 noch gebaut.

Bild 35: Feinmessraum (Foto: IFA-Museum)

Bild 35: Feinmessraum (Foto: IFA-Museum)

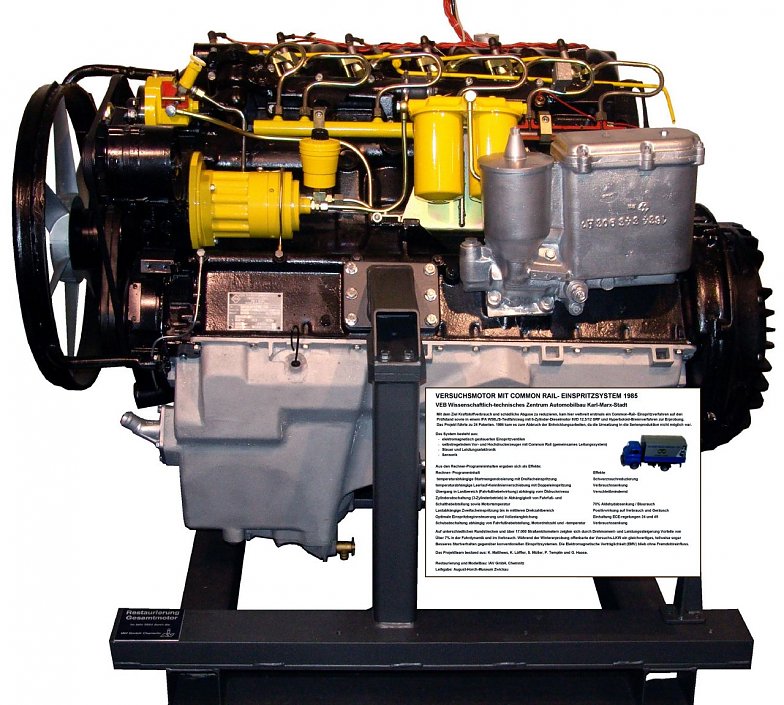

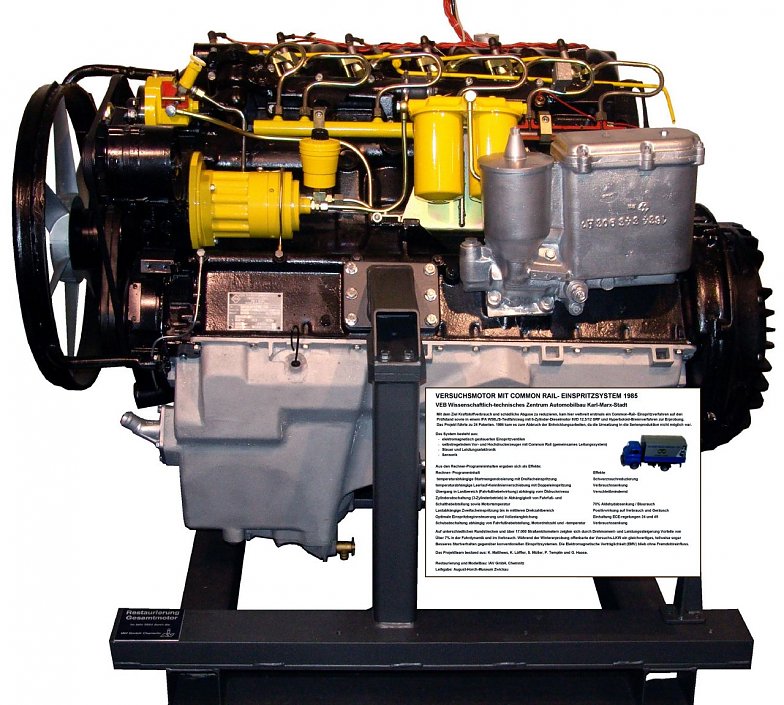

IFA-Innovationen aus Nordhausen

Westdeutsche Fachkollegen sind immer wieder erstaunt, wie groß der Widerspruch zwischen rückständigen Serienerzeugnissen wie Trabi &Co einerseits und innovativen Prototypen andrerseits in der DDR-Industrie war. Dazu zwei Beispiele aus der IFA-Historie: Der 16. Mai 1985 war für den DDR-Automobilbau ein besonderer Tag. Das weltweit erste Fahrzeug mit einem Common-Rail-Diesel startete zu seiner Jungfernfahrt in Karl-Marx-Stadt. Es war ein Dieselmotor MN 106 aus Nordhausen, ausgerüstet mit diesem CR-System in einem LKW W50, der es weltweit als erster Motor bis auf die Straße geschafft hat. Wer einen Diesel-PKW neueren Produktionsdatums besitzt, weiß dass „Common Rail“ für die modernste Dieseltechnik steht, die sich erst ab dem Jahr 2000 im Markt durchgesetzt hat. (Bild 36)

Der Weitsicht von Günther Caspari, Chefkonstrukteur im IFA Motorenwerk und Oberingenieur Siegfried Grünert vom WTZ Karl-Marx-Stadt ist es zu verdanken, dass schon 1971 eine Studie zur Entwicklung eines elektronischen Einspritzsystems für den Nordhäuser Motor MN 106 an das WTZ in Auftrag gegeben wurde. Dr. Ing. Klaus Matthees als Themenleiter war ein ausgesprochener Glücksfall. Nach der Studie begannen die ersten Versuche mit einem 1-Zylinderversuchsmotor und danach die Übertragung des CR-Systems auf den 6-Zylindermotor MN 106. Die Wortschöpfung „Common Rail“ war damals noch weitgehend unbekannt und Anglizismen in der DDR ohnehin unerwünscht. So einigte man sich zunächst auf die Bezeichnung

EDES (Elektronisches Diesel Einspritz- System). Schließlich gelang dann 1985 unter Einbeziehung des dritten Partners, des IFA Automobilwerkes Ludwigsfelde der krönende Abschluss: 17.000 km Straßenerprobung des MN 106 CR mit besten Ergebnissen u.a. bezüglich Kraftstoffverbrauch und Abgasemission.

Bild 36: Common Rail-Dieselmotor MN 106 CR (Foto: IFA-Museum)

Bild 36: Common Rail-Dieselmotor MN 106 CR (Foto: IFA-Museum)

24 Patente wurden von Klaus Matthees und seinen Mitstreitern für das IFA-Common Rail-System angemeldet. Leider musste 1986 diese so erfolgreiche Entwicklung abgebrochen werden. Es hieß wieder einmal: Die Devisen für die erforderlichen Fertigungsausrüstungen sind nicht verfügbar. Glücklicher Weise konnte Klaus Matthees nach der Wende den Nordhäuser Motor MN106 CR vor der Verschrottung retten. Das kostbare Stück wurde vom Zwickauer HORCH-Museum bestens restauriert und stand bis März 2014 als Exponat im Industriemuseum in Chemnitz. Wir sind den Kollegen vom August-Horch-Museum und insbesondere Dr. Matthees dankbar, dass wir nunmehr dieses Zeugnis erfinderischer IFA-Ingenieurleistung im Nordhäuser IFA-Museum präsentieren können.

Im Folgenden das zweite Beispiel einer Nordhäuser Innovation, bei der wiederum die F u. E-Abteilung der IFA Anteil hatte. In Nordhausen gab es das VEG (Volks Eigene Gut) Tierzucht. Es war 1945 aus den enteigneten Schreiberschen Gütern und ehemaligen Domänen hervorgegangen. 1967 übernahm Dr. Johann Franz als Betriebsdirektor das VEG Nordhausen-Darre, wie der Betrieb damals hieß. Dr. Franz machte innerhalb nur eines Jahrzehnts aus dem rückständigen VEG einen landwirtschaftlichen Musterbetrieb. Mit ca. 90.000 Schweinen, einer Landwirtschaft-lichen Nutzfläche von 2.270 ha, mit Pferde-, Rinder- und Schafzucht, mit Gartenbau, Champignon- und Chicoreeproduktion machte der Betrieb einen jährlichen Umsatz von 138 Mio M und einen Rekordgewinn von 34 Mio M.

Ein herausragendes Großprojekt war die 1985 in Betrieb genommene Biogasanlage. Mit einem Fermenter-Volumen von 2x8000 m3 war das damals die weltgrößte landwirtschaftliche BGA. Dank seiner wirtschaftlichen Erfolge gelang es J. Franz sogar, 1981 eine Außenstelle der Akademie der Landwirtschaftswissenschaften (ADL) mit ca. 30 Wissenschaftlern „auf der Darre“ zu installieren. Diese in drei unterschiedlichen AdL-Instituten angestellten Wissenschaftler und Mitarbeiter bearbeiteten Forschungsprojekte (damals Forschungsthemen genannt) rund um die Schweinezucht und insbesondere zur Biogastechnologie.

So wurde von 1982 bis 1984 in der AdL-Außenstelle auch ein sog. Staatsplanthema „Mobile Verwertung von Biogas" bearbeitet. Themenleiter war der Autor W. Steinmetz: „1982 bin ich von der IFA zur AdL-Außenstelle gegangen. Ich hatte "auf der Darre" große Freiräume in der Forschungsarbeit. (Von der intensiven Bespitzelung durch 2 Stasi IM habe ich erst nach der Wende in meiner Stasiakte erfahren). Es standen von den Ministerien MLF (Ministerium Land- und Forstwirtschaft) und MWT (Ministerium Wissenschaft u. Technik) großzügige finanzielle Mittel für das o.g. Projekt „Mobile Verwertung von Biogas“ zur Verfügung. Aber mit Geld allein kam man in der DDR nicht weit, auch nicht in der Forschung. Wir brauchten Kooperationspartner in vielen Betrieben, die uns Komponenten liefern und auch Versuchsteile anfertigen sollten. Die materielle Beschaffung und Beauftragung von Ingenieurleistungen in diversen DDR-Unternehmen waren eigentlich die größte Herausforderung. Spanferkel, Nordhäuser Korn und W50-Zylinderkopfdichtungen öffneten da manche Tür. Am wichtigsten waren jedoch die persönlichen Kontakte zu den Kooperationsbetrieben“.

Die Projektgruppe „Mobile Verwertung von Biogas“ bestand aus 6 Mitarbeitern. Wesentlich beteiligt an der Fahrzeugentwicklung waren Heinz Scherbaum und Dipl.-Ing. Siegfried Gärtner. Es wurden 3 Prototypen von Fahrzeugen für den Biogasbetrieb entwickelt:

- LNG-Traktor ZT300 mit Gas-Dieselmotor, umschaltbar von LNG auf Diesel (Bild 37)

- LNG-LKW W50 mit Gas-Dieselmotor, ebenfalls umschaltbar (Bild 38)

- LNG-PKW Polski Fiat mit Gas-Ottomotor, umschaltbar auf Benzin (Bild 39)

Bild 37: LNG-Traktor ZT300 (Biogasanlage im Hintergrund) (Foto: Steinmetz)

Bild 37: LNG-Traktor ZT300 (Biogasanlage im Hintergrund) (Foto: Steinmetz)

Dabei wurde in Nordhausen eine neue Gasspeichertechnik angewandt, bei der das Biogas in -161 °C tiefkaltes Flüssigmethan „LNG“ (Liquified Natural Gas) umgewandelt wird und dann in vakuumisolierten Kryotanks im Fahrzeug gespeichert wird. Diese Kryotanks haben bei gleicher Reichweite bzw. Betriebszeit nur 1/7 der Masse wie die Druckflaschen für komprimiertes Biogas bzw. Methan „CNG“. So erreichte der LNG-Traktor mit einer Tankfüllung eine Betriebsdauer beim Pflügen von 11,4 Stunden. Im Vergleich dazu erreichte die CNG-Version des ZT 300 nur eine Betriebszeit von 3,6 Stunden. Auf das Traktor-Konzept, den Zündstrahlmotor und die Kryotankkonstruktion sind zahlreiche Patente angemeldet worden. LNG-Traktor u. LNG LKW sind technische Neuheiten.

Bild 38: LNG-LKW W50 (Foto: Steinmetz)

Bild 38: LNG-LKW W50 (Foto: Steinmetz)

Wichtiger Kooperationspartner für das LNG-Projekt war die IFA. Ferdinand Herms entwickelte aus dem Dieselmotor 4 VD 14,5/12 eine Gas-Diesel-Version, auch Zündstrahlmotor genannt. Seine Mitstreiter Dipl.-Ing. Werner Korn und Dipl.-Phys. Andreas Schmelzer waren wesentlich an der Entwicklung und Erprobung des LNG-W50 beteiligt. Ohne die Kältetechnik Niedersachswerfen (KTN) und deren Ingenieure Bernd Röhrreich und Wolfgang Müller wäre allerdings nichts gegangen. Sie fertigten die Kryotanks für alle drei LNG-Fahrzeuge und wirkten beratend bei der Tankkonstruktion mit.

Bild 39: LNG-PKW Polski Fiat (Foto: Steinmetz)

Bild 39: LNG-PKW Polski Fiat (Foto: Steinmetz)

Größtes Problem für die Erprobung der LNG-Fahrzeuge war deren Versorgung mit LNG / Biomethan. Da die Biogasanlage 1984 noch nicht in Betrieb war, musste

zunächst LNG aus der Edelgasanlage von Leuna rangefahren werden. Dann entwickelte das Projektteam (maßgeblich beteiligt Dipl.-Ing. Bernd Mißbach und Dipl-Ing. Hinrich Konow) eine eigene kleintechnische Anlage zur Erdgas- und später zur Biogasverflüssigung (KTAB). Kernstück dieser KTAB war eine Stirling-Kaltgasmaschine sowjetischen Fabrikats vom Typ SIF 1000. Diese SIF 1000 war vorher in einer Bullenstation zur Erzeugung von Flüssigstickstoff für die Spermakühlung im Einsatz gewesen.

Parallel zu Bau und Erprobung der LNG-Fahrzeuge wurde die Planung einer Großtechnischen Biogasverflüssigungsanlage GTBA vorangetrieben. Dazu hatten die Betriebsdirektoren Dr. Franz / VEG Tierzucht, Otto Brand / IFA MN und Wolfgang Teichmüller / KTN schon am 14.10.1982 eine Rahmenvereinbarung unterschrieben. Diese hatte als Zielstellung die Errichtung einer GTBA mit einer Verflüssigungskapazität von täglich 6000 m3 Biogas/d, was einem Äquivalent von 3600 l/d Dieselkraftstoff entspricht. Dazu sollte eine Fahrzeugflotte von 100 Traktoren bzw. LKWs auf LNG-Betrieb umgerüstet werden. Mit der Gesamtprojektierung wurde der VEB Prowa Dresden beauftragt. Das Verflüssigungsverfahren wurde vom VEB KCA (heute Linde) Dresden entwickelt. Grundlagenuntersuchungen liefen an der TU Dresden / Wissenschaftsbereich Kältetechnik. Dieses ambitionierte Großprojekt der drei Nordhäuser Betriebe TINO, IFA und KTN kam nicht mehr zur Ausführung. Die Wende 1989 machte jegliche Alternativkraftstoffe unattraktiv. Das einzige was noch an das Projekt „Mobile Verwertung von Biogas“ erinnert, ist der LNG-Traktor ZT 300. Das wertvolle Stück wurde von unserem IFA-Kollegen Bodo Putty vor der Verschrottung gerettet. Großer Dank gilt unserem Förderer Hellmut Peter, dass der „Biogas-ZT“ seit 2019 als Exponat im IFA-Museum besichtigt werden kann.